| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обработка заготовок под зубонарезание

Допустимые отклонения при обработке заготовок цилиндрических колес под зуборезную операцию

Технологический маршрут обработки заготовки зубчатого колеса под зубонарезание

Для обеспечения удовлетворительных результатов при нарезании зубьев операции, предшествующие зубонарезанию, должны быть выполнены с учетом условий, которые исходят из необходимости создания надежных установочных и проверочных баз. Базами для установки заготовок на зуборезных станках являются торец и отверстие зубчатого колеса или шейка вала, на который оно насажено, а проверочными базами служат наружная цилиндрическая поверхность заготовки или шейки вала и торец колеса. Поэтому при обработке заготовок под нарезание зубьев должно быть обеспечено не только точное выполнение размеров цилиндрических и торцовых поверхностей, но и минимально допустимое радиальное и торцовое биение их.

Все промежуточные переходы на карусельной и токарной операциях должны обеспечивать достижение максимальной концентричности поверхности отверстия и наружных поверхностей детали. В этом случае наружная цилиндрическая поверхность обода заготовки служит не только проверочной, но и измерительной базой, от которой наиболее просто и удобно можно производить замеры зубьев в процессе обработки и контроля зубчатого колеса.

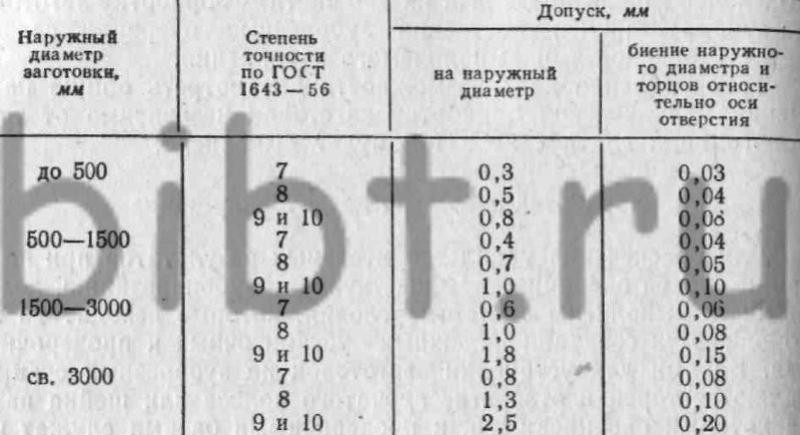

Допустимые отклонения заготовки под зубонарезание приведены в табл. 62.

В качестве так называемого базового торца принимают торец, подрезанный в размер с одной установки при чистовом растачивании отверстия и чистовом обтачивании наружной поверхности заготовки. Поэтому в технологических процессах для зубчатых колес, нарезаемых без вала, обычно принято оговаривать необходимость нанесения на базовом торце круговой риски. Наличие этой риски свидетельствует о том, что данный торен должен являться базовым при установке и проверке положения заготовки на зуборезном станке.

Наружная цилиндрическая поверхность обода заготовки обычно служит базой для измерения толщины зубъев, поэтому в технологии следует предусматривать маркировку на базовом торце фактически полученного размера наружного диаметра зубчатого колеса. Все базовые поверхности обрабатываются не ниже v 5.

Таблица 62 Допустимые отклонения при обработке заготовок цилиндрических колес под зуборезную операцию

В зависимости от степени точности зубчатых колес нарезание зубьев может производиться до запрессовки колеса на вал или после запрессовки совместно с валом. Второй способ хотя и несколько осложняет технологический процесс, но уменьшает погрешности при зубонарезании. Поэтому средние и крупные зубчатые колеса 7 и 6 степени точности, как правило, стремятся обрабатывать по второму варианту. В этом случае вал колеса используется как оправка, на которой производится окончательная обточка заготовки по наружному диаметру и подрезка обоих торцов, чем достигается высокая степень концентричности и минимальное биение указанных поверхностей относительно оси шеек вала. Такой прием в конечном счете снижает величину максимальной погрешности окружного шага и прогрешностей, связанных с отклонением направления зубьев шестерни.

Сделав эти предварительные замечания, рассмотрим порядок обработки литого зубчатого колеса, являющегося распространенным видом деталей этого типа. Технологический маршрут обработки приведен в табл. 63.

В дополнение к приведенному технологическому маршруту следует указать на некоторые особенности выполнения отдельных операций.

Карусельная операция. Иногда при первой установке обрабатывают в размер все поверхности, а при второй устаковке подрезают в размер только противоположный торец. Такая последовательность обработки не может считаться целесообразной.

Таблица 63 Технологический маршрут обработки заготовки зубчатого колеса под зубонарезание

Наименование и содержание операции |

Оборудование или рабочее место |

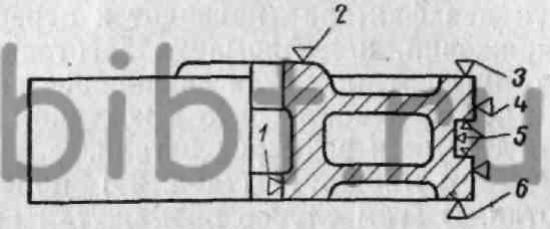

Карусельная (первая установка). Установить заготовку прибыльным торцом 3 вверх, крепить в распор кулачками и дополнительно болтами и планками за спицы. Выверить чертилкой по внутренней поверхности обода. Проверить правильность расположения ступицы и наличие необходимого припуска в отверстии и по наружному диаметру. Обточить начерно и подрезать начисто поверхности 2 и 3. С припуском 3 мм на сторону обточить поверхности 1, 4, 5, снять фаски. Проточить с припуском второй торец 6 на возможную длину |

Карусельный станок |

Карусельная (вторая установка). Переустановить деталь подрезанным торцом 3 на мерные прокладки на планшайбу, крепить кулачками и планками. Выверить по поверхности 4 и торцу 8. Обработать в размер поверхности 4, 5 и 6, снять фаски, нанести круговую риску на торце 6. Предъявить деталь техническому контролю на станке После установления фактического размера наружного диаметра маркировать его величину на торце |

Карусельный станок |

Разметка. Нанести диаметральную осевую линию и симметрично от нее разметить шпоночный паз. Через дно паза нанести риску, перпендикулярную к осевой. Разметку закернить |

Разметочная плита |

Строгальная. Установить заготовку вертикально к двум угольникам на плите переносного поперечно-строгального станка, выверить по разметке и закрепить. Строгать в размер шпоночный паз. Предъявить деталь техническому контролю |

Переносный поперечно-строгальный станок |

При первой установке обрабатывается прибыльная сторона заготовки. При этом приходится снимать большой объем металла, вследствие чего деталь значительно и неравномерно нагревается, одновременно освобождаются от литейной корки большие поверхности. Эти два фактора приводят к перераспределению внутренних напряжений, и деформация заготовки не успевает закончиться к тому времени, когда заканчивается чистовая обработка отдельных поверхностей, что в конечном счете отражается на точности формы и размеров детали.

В технологическом маршруте (табл. 63) приведен обычный порядок обработки. В этом случае промежуток времени между началом обработки и получением окончательных размеров значительно больший, поэтому выравнивание температуры и напряжений получается более полным, а следовательно, и точность обработки выше. Время же обработки в обоих случаях практическим одинаково.

Выделение обдирочной операции в специальную для крупных зубчатых колес обычно не практикуется, так как при этом требуются четыре установки, которые приводят к значительным затратам вспомогательного времени и увеличивают трудоемкость обработки на 10—15%.

Обдирочная операция выделяется в самостоятельную только в том случае, когда по техническим условиям предусматривается промежуточная термическая обработка. В некоторых случаях, исходя из недостаточной конструктивной жесткости детали, вводят частичное выделение обдирочной операции.

За последнее время в результате унификации и нормализации деталей и их элементов создались условия для применения протягивания отверстий в зубчатых колесах вместо растачивания, особенно если в отверстии имеются шлицы. Цилиндрические шестерни в тяжелом машиностроении обрабатываются партиями, недостаточными для изготовления специальной протяжки, но при наличии уже готовых протяжек этот процесс окончательной обработки отверстий в ряде случаев оказывается экономически целесообразным.

В связи с тем, что при протягивании наблюдается увод отверстия, в размер обрабатывают только торцы ступицы. Наружные поверхности обрабатываются с припуском 3 мм на сторону, а отверстие растачивается по классу А5. После протягивания окончательная обработка производится на оправке на токарном или карусельном станке в зависимости от размера детали.

Операция протягивания, долбления или строгания при обработке шпоночных пазов решается техническими возможностями имеющегося оборудования. Во всех случаях, когда возможно, следует предпочитать протягивание шпоночных пазов другим способам обработки, так как это не только устраняет разметку и значительно сокращает время на этой операции, но и почти полностью исключает необходимость в пригоночных работах на сборке.

Реальные возможности протягивания шпоночных пазов в зубчатых колесах диаметром до 1500—1800 мм обеспечиваются мощными протяжными станками отечественного производства и соответствующей унификацией шпоночных протяжек.

При отсутствии необходимых протяжных станков обработка шпоночных пазов ведется по разметке на долбежных станках. Наличие крупных зубчатых колес вынуждает переходить на этой операции от долбежных к переносным поперечно-строгальным станкам.

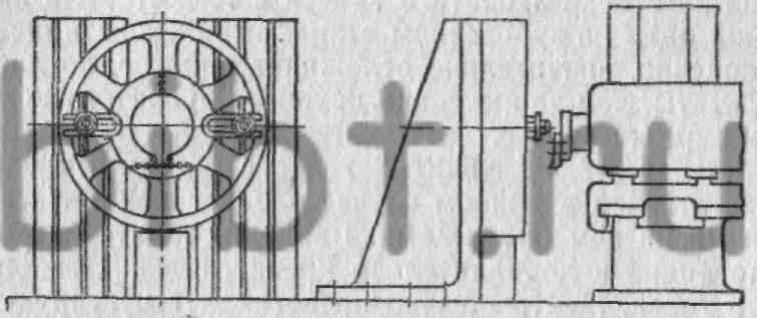

Фиг. 170. Обработка шпоночного паза переносным поперечно-строгальным станком.

При обработке шпоночного паза на поперечно-строгальном станке деталь крепится к двум угольникам (фиг. 170) в вертикальном положении таким образом, чтобы между угольниками был просвет, достаточный для выхода резца. Параллельность оси отверстия направлению движения ползуна выверяется при помощи индикатора, укрепленного в резцедержателе ползуна. Выверка производится по двум взаимно перпендикулярным направлениям.

Этот способ обработки шпоночных пазов связан со сложной и длительной выверкой взаимного положения детали и станка. Точность обработанного шпоночного паза меньше, чем при обработке на долбежном станке, а поэтому приходится считаться с дополнительными пригоночными работами на сборке.

При первой установке обрабатывается прибыльная сторона заготовки. При этом приходится снимать большой объем металла, вследствие чего деталь значительно и неравномерно нагревается, одновременно освобождаются от литейной корки большие поверхности. Эти два фактора приводят к перераспределению внутренних напряжений, и деформация заготовки не успевает закончиться к тому времени, когда заканчивается чистовая обработка отдельных поверхностей, что в конечном счете отражается на точности формы и размеров детали.

В технологическом маршруте (табл. 63) приведен обычный порядок обработки. В этом случае промежуток времени между началом обработки и получением окончательных размеров значительно больший, поэтому выравнивание температуры и напряжений получается более полным, а следовательно, и точность обработки выше. Время же обработки в обоих случаях практическим одинаково.

Выделение обдирочной операции в специальную для крупных зубчатых колес обычно не практикуется, так как при этом требуются четыре установки, которые приводят к значительным затратам вспомогательного времени и увеличивают трудоемкость обработки на 10—15%.

Обдирочная операция выделяется в самостоятельную только в том случае, когда по техническим условиям предусматривается промежуточная термическая обработка. В некоторых случаях, исходя из недостаточной конструктивной жесткости детали, вводят частичное выделение обдирочной операции.

За последнее время в результате унификации и нормализации деталей и их элементов создались условия для применения протягивания отверстий в зубчатых колесах вместо растачивания, особенно если в отверстии имеются шлицы. Цилиндрические шестерни в тяжелом машиностроении обрабатываются партиями, недостаточными для изготовления специальной протяжки, но при наличии уже готовых протяжек этот процесс окончательной обработки отверстий в ряде случаев оказывается экономически целесообразным.

В связи с тем, что при протягивании наблюдается увод отверстия, в размер обрабатывают только торцы ступицы. Наружные поверхности обрабатываются с припуском 3 мм на сторону, а отверстие растачивается по классу А5. После протягивания окончательная обработка производится на оправке на токарном или карусельном станке в зависимости от размера детали.

Операция протягивания, долбления или строгания при обработке шпоночных пазов решается техническими возможностями имеющегося оборудования. Во всех случаях, когда возможно, следует предпочитать протягивание шпоночных пазов другим способам обработки, так как это не только устраняет разметку и значительно сокращает время на этой операции, но и почти полностью исключает необходимость в пригоночных работах на сборке.

Реальные возможности протягивания шпоночных пазов в зубчатых колесах диаметром до 1500—1800 мм обеспечиваются мощными протяжными станками отечественного производства и соответствующей унификацией шпоночных протяжек.

При отсутствии необходимых протяжных станков обработка шпоночных пазов ведется по разметке на долбежных станках. Наличие крупных зубчатых колес вынуждает переходить на этой операции от долбежных к переносным поперечно-строгальным станкам.

Фиг. 170. Обработка шпоночного паза переносным поперечно-строгальным станком.

При обработке шпоночного паза на поперечно-строгальном станке деталь крепится к двум угольникам (фиг. 170) в вертикальном положении таким образом, чтобы между угольниками был просвет, достаточный для выхода резца. Параллельность оси отверстия направлению движения ползуна выверяется при помощи индикатора, укрепленного в резцедержателе ползуна. Выверка производится по двум взаимно перпендикулярным направлениям.

Этот способ обработки шпоночных пазов связан со сложной и длительной выверкой взаимного положения детали и станка. Точность обработанного шпоночного паза меньше, чем при обработке на долбежном станке, а поэтому приходится считаться с дополнительными пригоночными работами на сборке.