| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Особенностью колес, нарезаемых на станках, работающих червячными фрезами.

Схема проверки угла наклона зубьев зубчатого колеса.

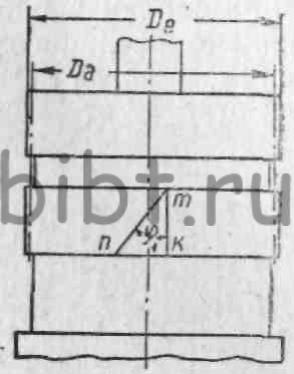

Особенностью колес, предназначенных для нарезания на станках, работающих червячными фрезами, является наличие широкой канавки, необходимой для выхода червячной фрезы (фиг. 190).

Ширина ее может быть определена по формуле, предложенной А. А. Петрусевичем [64]

![]()

где h — высота зуба колеса;

Dф — наружный диаметр червячной фрезы;

γ— угол установки фрезы;

L — расстояние от полюса зацепления до торца крайнего зуба фрезы;

h1 — высота головки зуба фрезы;

α — угол профиля исходного контура инструментальной рейки.

Расчет зацепления этих колес ведется по нормальному модулю. Величина угла шеврона практически не ограничена и может назначаться по усмотрению конструктора. Обработка червячной фрезой легко обеспечивает 7 и 8 степень точности, а в случае необходимости и более высокие степени точности.

Фиг. 190. Схема расположения червячной фрезы в канавке шевронного зубчатого колеса.

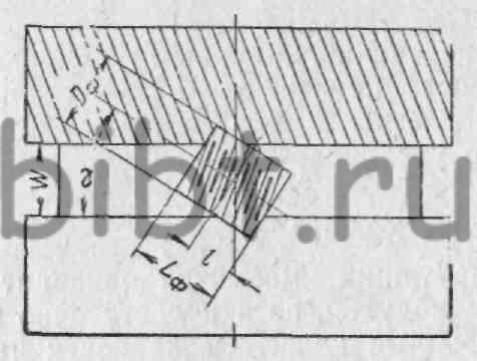

Фиг. 191. Перенос впадины зуба для обеспечения расположения вершины шеврона по средине нарезаемого зубчатого колеса.

Нарезание шевронных колес на станках этого типа сопряжено с выполнением двух специфических операций: разметки зубьев шевронного колеса и проверки угла винтовой линии зубьев. Первая операция необходима потому, что станки не имеют специальных устройств, которые бы автоматически обеспечивали заданное положение вершины шеврона. Вторая операция носит контрольный характер и выполняется для исключения возможного случая брака, так как стоимость нарезаемых колес чрезвычайно велика.

Для этого, чтобы обеспечить пересечение зубьев обоих венцов по средине канавки для выхода фрезы, поступают следующим образом.

После нарезания первого обода и перестройки станка расположение полученной впадины переносят на второй обод (фиг. 191). Для этого чертилку, укрепленную в суппорте станка, подводят к вершине какого-либо зуба с нижней стороны обода в точке m. Опуская суппорт без вращения стола, переносят на второй обод точку m1. Затем при включенном обкаточном движении стола от точки m1 чертилкой наносят на ободе наклонную линию. Повторив эти движения от точки n, получают вторую наклонную линию, определяющую границу впадины зуба. Подводя червячную фрезу и регулируя ее положение относительно колеса, достигают совпадение следа, оставляемого фрезой, ее срединой впадины, ограниченной двумя рисками.

Этим методом достигается совмещение вершин шевронных колес в пределах до 0,5 мм.

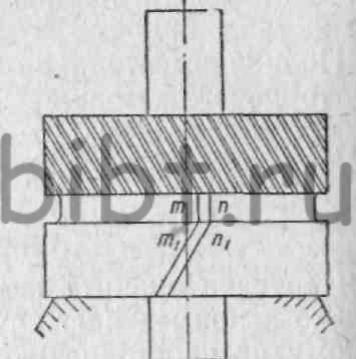

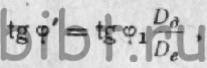

Для проверки правильности угла винтовой линии зуба, которая определяется точностью расчета и порядком установки набора сменных колес гитары дифференциала, используют кинематику станка. После настройки станка в суппорт закрепляют чертилку, которой наносят наклонную и вертикальную риски. Подводя чертилку к верхней точке обода на ускоренном ходу при включенном дифференциале наносят винтовую риску mn (фиг. 192). Затем, отключив вращение стола вертикальным перемещением суппорта, проводят риску mk.

Фиг. 192. Схема проверки угла наклона зубьев зубчатого колеса.

Угол φ1 на ободе колеса будет отличаться от угла наклона зуба φ, заданного чертежом, так как чертежный угол наклона относится к делительному цилиндру, а угол φ1 нанесен на наружном цилиндре.

Для сравнения фактически полученного

угла φ1 и

чертежного угла φ производят

замеры отрезков mk по вертикали и kn по дуге окружности при помощи

гибкой линейки с точностью до 0,3 мм. В этом случае

С учетом сказанного фактическая

величина тангенса угла, полученная в результате проведенных

замеров будет равна

где Dд —делительный диаметр нарезаемого колеса; De— наружный диаметр колеса.

Определив по tg φ' величину угла, сравнивают ее с заданным в четреже значением угла φ и судят о правильности настройки.

При правильном подборе сменных колес подсчитанное по замерам значение φ' может отличаться от чертежного на величину ±10', что дает возможность исключить грубую ошибку настройки.

В зависимости от модуля нарезаемого колеса черновые и чистовые проходы выполняются либо червячной фрезой, либо для более крупных модулей черновое прорезание производится дисковыми фрезами с последующими чистовыми проходами червячной фрезой.

Следует рекомендовать нарезание колес с правой спиралью производить правой фрезой, а с левой спиралью левой фрезой. При нарезании зубьев разноименными фрезами горизонтальная составляющая усилия резания не совпадает с направлением вращения стола, вследствие чего возникают колебания бокового зазора делительной пары станка. Фреза работает неустойчиво, с набеганием на боковую поверхность нарезаемых зубьев, и на боковой поверхности их появляются выхваты, следы дрожаний и повышенная шероховатость.