| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Контроль плоскостей

Проверка плоскостей больших размеров с помощью линейки и индикатора.

Распространенным способом контроля прямолинейности плоскостей является проверка их с помощью контрольных линеек. Эта проверка может быть проведена «на краску» или с применением концевых мер и индикатора. Проверка «на краску» производится обычно линейками завода «Калибр» двутаврового сечения. Однако для поверхностей больших размеров такая проверка не может быть рекомендована вследствие прогиба длинных линеек от собственного веса. Этот метод может успешно применяться для проверки плоскостей длиною до 2500 мм, имеющих допуск на прямолинейность до 0,1 мм на 1 м длины. При более жестких допусках, например 0,03 мм на 1 м, длина проверяемой плоскости не должна превосходить 1500 мм.

Более объективным является способ проверки плоскостей больших размеров с помощью линейки и индикатора. В этом случае на проверяемую плоскость устанавливается контрольная линейка длиной 3—5 м на двух одинаковых опорах (например, на двух концевых мерах), расположенных от концов линейки на расстоянии, р,авном 0,22 общей ее длины. Отклонения поверхности замеряются по показаниям индикатора, скользящего измерительным наконечником по верху линейки и укрепленного на подставке, передвигающейся по проверяемой поверхности. Иногда отклонения поверхности от прямолинейности при таком способе проверки замеряют концевыми мерами, измеряя расстояния от нижней плоскости линейки до поверхности изделия.

Использование контрольных линеек и других измерительных инструментов больших размеров связано с необходимостью принятия специальных мер для устранения значительного прогиба их от воздействия собственного веса. Так, например, прогиб от собственного веса контрольной линейки двутаврового сечения, имеющей длину 3000 мм, при расположении опор на концах может достигнуть 0,3 мм, а для линеек длиною 6000 мм — до 1,5 мм.

При проверке, например, направляющих станины станка, имеющих в середине вогнутость, линейка, установленная непосредственно на плоскость, вследствие прогиба будет значительно искажать результаты проверки. Для получения наименьшего отклонения от прямолинейности контрольных линеек под влиянием собственного веса необходимо расположить точки опоры линейки от ее концов на расстояниях, равных 0,2232 общей длины линейки, или с достаточным приближением на расстояниях 0,22 длины линейки.

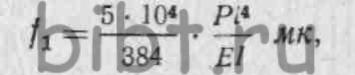

Стрела прогиба от собственного веса линейки, лежащей на двух опорах, расположенных на ее концах, выражается формулой

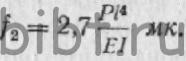

где Р — вес одного погонного сантиметра линейки в кг/см; l — длина линейки в см; Е — модуль упругости в кг/см2 ; I — момент инерции в см4. Если же эту линейку положить на две опоры, расположенные от концов ее на расстояниях 0,2232 длины линейки, то стрела прогиба будет выражаться формулой

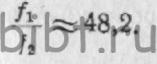

Сопоставляя величины f1 и f2 получим

Сопоставляя величины f1 и f2 получим

Следовательно, указанное оптимальное расположение опор уменьшает влияние прогиба по сравнению с расположением опор на концах линейки приблизительно в 48 раз и для приведенного выше случая может уменьшить прогиб линейки длиною 6000 мм до 0,03 мм, а линейки длиною 3000 мм — до 0,006 мм. Плоскопараллельная концевая мера длиной 1000 мм и сечением 9X35 мм, подпертая таким образом, уменьшается по длине при прогибе от собственного веса только на 0,2 мк. Кстати, уменьшение ее от собственного веса при вертикальном положении тоже равно 0,2 мк. Такая же концевая мера длиной 3000 мм при оптимальном расположении опор уменьшается вследствие прогиба только на 2 мк [86]. Такая величина погрешностей измерений не имеет практического значения, и ее можно не принимать во внимание. Предел применения длинных линеек ограничивается прогибом их от собственного веса; обычно на машиностроительных заводах контрольные линейки применяются длиной только до 5000 мм.

Для контроля перпендикулярности обрабатываемых поверхностей к базовой поверхности в отдельных случаях на крупных деталях используют шпиндель расточного станка, оснащенный индикатором (см. фиг. 219). Однако при значительном выдвижении шпинделя его прогиб от собственного веса сказывается на точности измерений, поэтому в этом случае применяют точные уровни, имея в виду, что базовая и контролируемая поверхности заранее проверены и прямолинейны. Если же базовая поверхность представляет из себя отдельные, небольшие по величине и удаленные друг от друга площадки (конструктивные или технологические), то проверку ее горизонтальности производят оптическим методом с помощью зрительной трубы и целевых знаков или же гидростатическим прибором—методом сообщающихся сосудов. Последний метод употребляется для проверки прямолинейности и горизонтальности поверхностей.

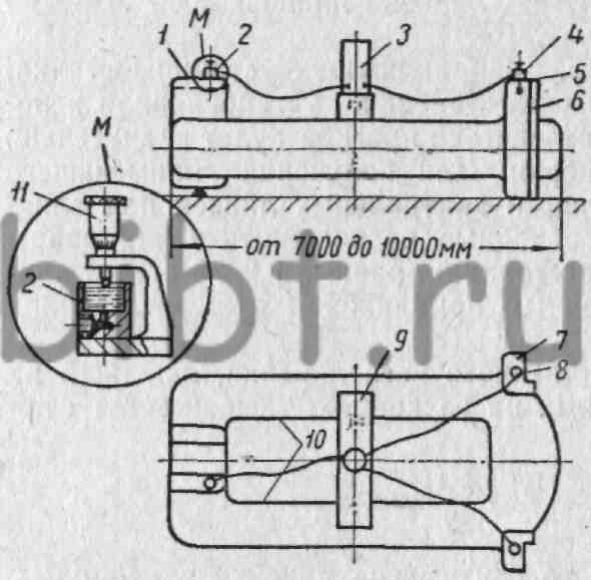

Фиг. 221. Проверка с помощью гидростатического прибора.

Так, например, для выверки на станке и для дальнейшего контроля больших станин по базовым площадкам в горизонтальной плоскости применяется гидростатический прибор. На базовые площадки 1, 5 и 7 станины рабочей клети прокатного стана (фиг. 221), расположенные в одной плоскости и обработанные за одну установку, устанавливают три сообщающихся измерительных сосуда 2, 4 и 8. В каждом сосуде (узел М) укреплена микрометрическая головка 11с заостренным измерительным наконечником. Головки во всех трех сосудах устанавливаются в нулевое положение от их шаброванных опорных поверхностей. Сосуды соединены гибкими шлангами с ресивером 3; вода при установке ресивера на подставку 9, расположенную на станине клети на балке между базовыми площадками, заполняет шланги и измерительные сосуды. Момент контакта измерительного наконечника с поверхностью воды в сосуде определяется визуально.

При касании измерительными наконечниками поверхности воды в сосудах по разности показаний всех трех микрометрических головок судят о правильности расположения базовых площадок в одной горизонтальной плоскости. После проверки горизонтальности базовой плоскости можно проверить перпендикулярность опорных поверхностей 6 лап станины и направляющих поверхностей 10 к базовой плоскости с помощью рамного уровня или шпинделя станка.

Точность прибора, не превышающая 0,02 мм, вполне достаточна. При работе нужно избегать появления воздушных пузырьков в шлангах, которые могут повести к грубым ошибкам. Отсчеты по всем трем микрометрическим головкам следует проводить непосредственно один за другим во избежание увеличения погрешностей.

Прямолинейность плоскостей при сборочных и монтажных работах проверяется методами, позволяющими замерять непосредственно линейные или угловые отклонения [1]. К линейным методам относятся проверка с помощью водяного зеркала, способом струны, проверка зрительной трубой и целевыми знаками и др. С помощью уровня, зрительной трубы и коллиматора определяются угловые отклонения от прямолинейности.