| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Контроль больших внутренних диаметров

Температурная поправка при измерении больших внутренних диаметров.

Для контроля внутренних диаметров свыше 500 мм применяют микрометрические нутромеры (штихмасы). Преимущество имеют нутромеры, оснащенные индикаторными головками и имеющие незначительное измерительное давление.

По ГОСТ 10—58 микрометрические нутромеры для больших размеров должны изготовляться с пределами измерений: 150— 1250; 800—2500; 1250—4000; 2500—6000 и 4000—10 000 мм со специальными удлинителями, причем большие нутромеры могут иметь отдельные удлинители длиной 2000 мм и более. Конструкция нутромеров не регламентируется ГОСТ, но к ним предъявляются определенные требования по допустимой погрешности. Так, погрешность самих нутромеров при измерении размеров в пределах 2500—3150 мм не должна превышать ±50 мк, а для размеров 9000—10 000 мм не превышать ±180 мк.

Проверка точности показаний нутромеров должна производиться при соединении удлинителей в последовательности, предусмотренной заводом изготовителем, и при установке нутромера на две опоры, расположенные на расстоянии, соответствующем наибольшему размеру нутромера.

Последовательность соединения удлинителей и места опор указываются в инструкции по пользованию нутромером.

Более употребительными в настоящее время являются наборные микрометрические нутромеры завода «Калибр», предел измерения которых может быть доведен до 2000 мм за счет удлинителей, заключенных в трубках. При употреблении специальных удлинителей предел измерения этих нутромеров может быть доведен до 4000 мм. Недостатком наборных нутромеров считается то, что погрешность их растет с увеличением числа собранных удлинителей, главным образом за счет прогибов в местах сочленения и особенно при соединении удлинителей разных сечений.

Для проверки размеров свыше 3000 мм употребляют нутромеры, изготовленные из цилиндрических труб, с выдвижными масштабными штангами. Однако рекомендовать их к широкому применению не следует, так как они дают при измерении большую погрешность из-за меньшей жесткости, чем сигарообразные нутромеры, и в то же время превосходят их по весу в 2—2,5 раза. Корпус сигарообразного нутромера сваривается из стальных конических обечаек толщиной от 0,5 до 1,0 мм и представляет собой как бы балку равного сопротивления, в результате чего погрешность этого нутромера от изгиба уменьшается. Благодаря относительно небольшому весу и достаточной жесткости, этот нутромер следует рекомендовать для измерения в диапазоне 2000— 6000 мм. При размерах, превышающих 6000 мм, для более точных измерений следует переходить к косвенным методам измерений от вспомогательной базы.

Наибольшую точность имеют деревянные полые нутромеры. По точности измерения с деревянными нутромерами может сравниваться только сигарообразный нутромер.

Обязательным условием для всех больших измерительных инструментов является то, что измерение ими должно проводиться в тех же условиях, в каких проводилась настройка (температура, распределение опор, положение при измерении, измерительное усилие). При различных коэффициентах линейного расширения материалов измеряемой детали и инструмента к этому условию добавляется необходимость настройки инструмента при температуре измерения или введения температурной поправки.

Проверка и настройка на размер нутромеров проводится по инструкции Комитета стандартов, мер и измерительных приборов при Совете Министров СССР, причем суммарный размер микрометрической головки с присоединенными к ней удлинителями при значительном размере нутромера проверяется на измерительной машине.

Из косвенных методов контроля больших внутренних диаметров отметим метод измерения от точной оправки, установленной в центре планшайбы карусельного станка, до обработанной внутренней поверхности детали типа кольца или полого цилиндра. Измерение в этом случае производится нутромером, размер которого несколько меньше половины измеряемого диаметра, а результат определяется сложением диаметра оправки и двух противоположных по диаметру детали замеров нутромером.

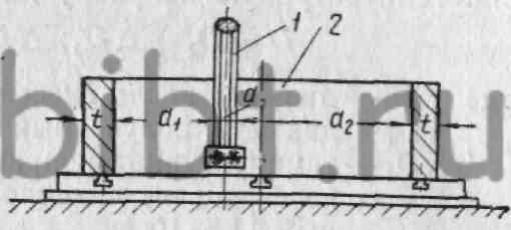

Фиг. 218. Измерение от штосселя карусельного станка.

Отметим также способ измерения больших внутренних диаметров от штосселя карусельного станка, применяемый на Ленинградском металлическом заводе (фиг. 218). При этом способе не нужно штоссель 1 станка устанавливать в центре отверстия детали 2, так как он перемещается по поперечине станка в диаметральной плоскости планшайбы. Измеряемый диаметр определяется как сумма значений ширины а штосселя и размеров а1, и а2, замеряемых нутромером от плоскости штосселя до диаметрально противоположных точек окружности.

При более точных измерениях вносят в результаты измерения температурную поправку по формуле D=D1+ΔD1; ΔD1 = D1*a(t1-t2),

где D — диаметр после внесения поправки; D1 — диаметр, полученный при измерении; ΔD1—температурная поправка;

а—коэффициент линейного расширения, для стали равный 11,5*10-6; t1—температура стальной детали во время измерения; t2 — температура стального инструмента во время измерения. При измерении соблюдают следующие условия.

1. Настройка измерительного инструмента на размер производится в контрольно-поверочном пункте измерительной лаборатории при нормальной температуре t = 20°.

2. Разность температуры измерительного инструмента и окружающей среды при измерении не должна быть более 0,5°, для чего инструмент должен около 3 час. находиться у рабочего места.

3. Средняя температура детали, например бандажа, замеряется в момент проверки в четырех точках, равномерно расположенных по окружности детали.

4. Разность температуры детали и инструмента не должна превышать 3°.

При соблюдении этих условий температурная поправка при диаметре стального бандажа, например, равном 6000 мм, составляет ΔD1 = 6000 * 11,5* 10-6*3 = 0,207 мм.

Проверка соосности и параллельности осей отверстий крупной детали, а также перпендикулярности их базовой плоскости производится обычными методами на расточных станках с использованием шпинделя станка, оснащенного оправкой с индикатором.

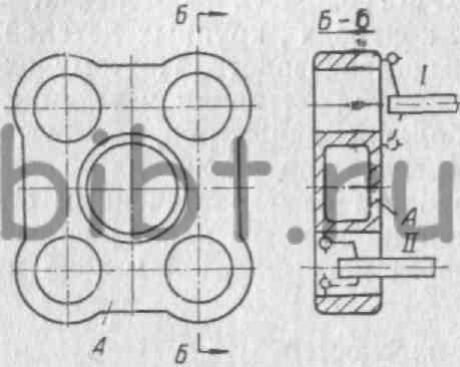

Например, параллельность осей отверстий в деталях типа траверсы штамповочного пресса (фиг. 219) контролируется следующим образом. Сначала производят выверку перпендикулярности плоскости А шпинделю станка (положение I) путем проворачивания шпинделя и отсчетов показаний индикатора, закрепленного в шпинделе. Затем, проворачивая шпиндель и перемещая его по образующей отверстия (положение II), проверяют соосность ( и в данном случае параллельность осей) каждого отверстия с осью шпинделя станка. При измерениях необходимо учитывать погрешности станка.

Соосность отверстий с большей точностью можно проверить с помощью оптической трубы и целевых знаков, плотно закрепленных в специальных втулках, которые вставляются в проверяемые отверстия.

Фиг. 219. Схема проверки параллельности осей отверстий и их перпендикулярности к плоскости детали.

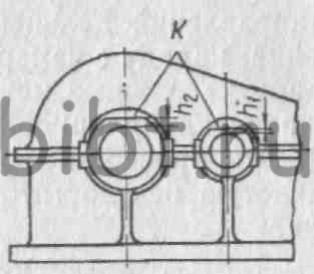

Фиг. 220. Проверка перекоса осей редуктора от специальных площадок.

Параллельность осей отверстий и расстояние между ними в больших редукторах контролируется обычным нутромером путем замеров расстояний между оправками с насадными съемными втулками, вложенными в отверстия редуктора [1]. Часто одну из оправок заменяют борштангой, установленной по оси отверстия. С достаточной точностью эту проверку производят непосредственными замерами штангенциркулем расстояний между образующими отверстий с соответствующим учетом фактических диаметров этих отверстий. Перекос осей редуктора контролируется с применением уровня, устанавливаемого на оправках или борштанге одновременно с проверкой осей на параллельность.

В отдельных случаях перекос осей проверяют, исходя из технологических баз (площадок) К, специально обработанных на крышках подшипников параллельно их разъему с обеих сторон редуктора (фиг. 220). Расстояние от этих площадок до плоскости разъема редуктора замеряется до проведения расточных работ на плите с точностью до 0,03 мм, и результаты замеров выбиваются на этих площадках. При контроле перекоса осей с обеих сторон редуктора по каждой оси замеряются расстояния h1 и h2 от площадок К до образующей расточенных отверстий или до оправок, вставленных в отверстия. В том и другом случае перекос определяется путем несложных подсчетов.

Следует обратить особое внимание, что при этом методе контроля должна быть точно выверена горизонтальность плоскости разъема редуктора при установке изделия на расточном станке, а ось борштанги при расточке отверстий должна точно устанавливаться по разъему редуктора, также базируясь на технологические площадки.

Проверка параллельности и перпендикулярности осей расточенных отверстий в условиях тяжелого машиностроения проводится примитивными способами, требующими применения дополнительной и разнообразной оснастки (втулки, валики, оправки и т. п.), увеличивающей погрешности измерения. Это один из нерешенных вопросов контроля крупных деталей, за исключением специализированных производств. Поэтому одним из направлений дальнейшего развития методики и техники измерений, наряду с измерением больших диаметров, должна быть разработка точных методов и средств проверки параллельности, перпендикулярности и соосности осей расточенных отверстий. Эти проверки производятся на каждом заводе по-своему и зачастую без достаточного учета погрешностей метода измерения.