| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Дистанционный контроль отверстий в процессе обработки

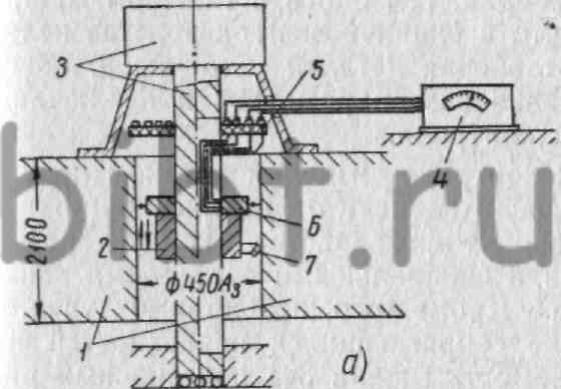

Если методы активного контроля, основанные на применении устройств, выключающих станок при достижении заданных размеров, мало применимы в тяжелом машиностроении, то в отдельных случаях рационально применять приборы, показывающие действительный размер обрабатываемой детали, в первую очередь на шлифовальных станках. Примером этого может служить измерительное устройство для контроля отверстий в -процессе обработки, опробованное на Ново-Краматорском заводе тяжелого машиностроения [84]. Этот прибор проверялся на деталях, в которых растачивались отверстия диаметром 450А3 на длине около 2000 мм специальным приспособлением (см. фиг. 223), устанавливаемым непосредственно на детали и не позволяющим проводить общепринятые замеры диаметра при обработке.

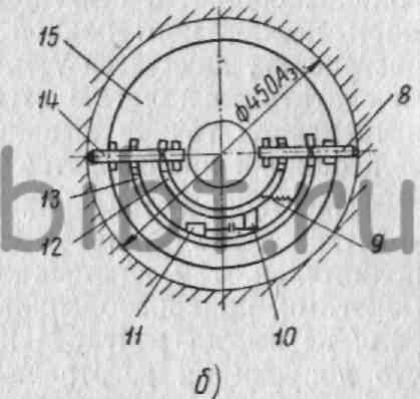

Схема измерительного устройства показана на фиг. 223, а. Деталь 1 при помощи расточного приспособления 3 с дифференциальной борштангой и муфтой борштанги 2 растачивается резцом 7. Измерение производится контактным измерителем 6 с индуктивным датчиком. Отсчетные импульсы поступают на пульт 4 через щеточный токосъемник 5. Контактный измеритель (фиг. 223,б) закреплен на муфте борштанги 2. Он вращается и участвует в движении подачи вместе с муфтой. На диске измерителя 15 смонтированы измерительные стержни 5 и 14, имеющие возможность радиального перемещения под действием пружины 9, обеспечивающей необходимое измерительное усилие. На стержне 8 закреплена скоба 13, для которой стержень 14 является направляющим. На стержне 14 точно так же закреплена скоба 12, для которой в свою очередь стержень 8 является направляющим. На скобе 13 установлен индуктивный датчик 11, касающийся своим измерительным наконечником регулируемого упора 10, смонтированного на скобе 12.

Фиг. 223. Схемы дистанционного измерительного устройства (а) и контактного измерителя (б).

Провода от индуктивного датчика через продольную прорезь в борштанге присоединяются к токосъемнику, который соединяется с измерительным пультом, имеющим шкалу, градуированную в сотых долях миллиметра. Установку номинального размера измерительного устройства производят регулировкой упора 10 по микрометру или по эталонному кольцу. Производственные испытания описанного устройства показали, что оно обеспечивает непрерывный контроль диаметра отверстия в процессе обработки с точностью до 0,02 мм.

Вторым примером дистанционного контроля, который может применяться в единичном производстве во время обработки крупных деталей, может служить проверка и постоянное визуальное наблюдение за чистотой поверхности обрабатываемой детали с помощью телевизионных установок. Этот метод [88] разрабатывается и проверяется в производственных условиях Научно-исследовательским и проектно-технологическим институтом машиностроения. По предварительным данным, этот метод позволяет уверенно определять качество обработки стальных изделий до 6 класса, а чугунных — до 7 класса чистоты как наружных, так и внутренних поверхностей, а также выявлять во время обработки дефекты металла — трещины, раковины, вмятины и другие пороки поверхностного слоя.