| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Технология изготовления и монтаж стрелы шагающего экскаватора

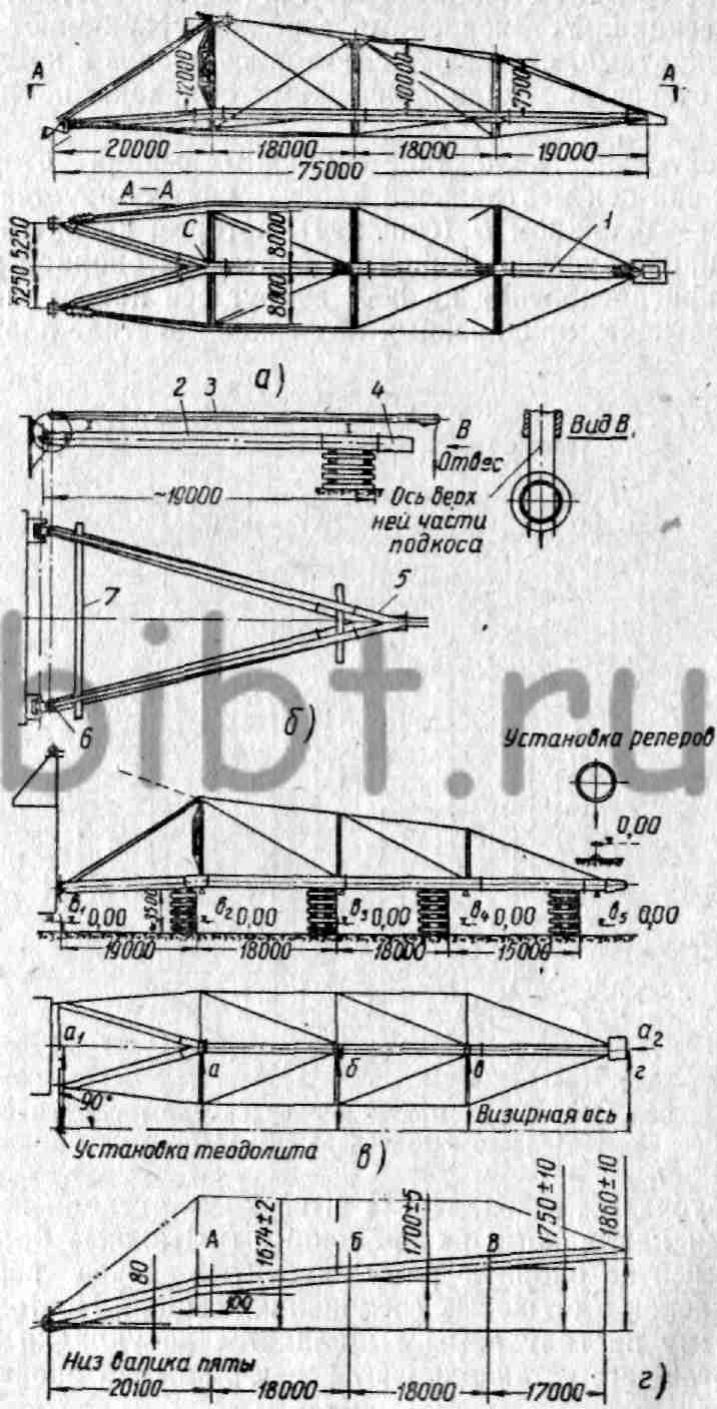

Фиг 295. Схема стрелы шагающего экскаватора ЭШ 10/75 (а); схема монтажа нижней части стрелы (б); схема сборки и выверки стрелы (в), схема выверки стрелы по строительному подъему (г).

Конструктивно стрела шагающего экскаватора ЭШ-10/75 (фиг. 295, а) представляет собой трубу 1 диаметром 1000 мм длиной 65—75 м, сваренную из отдельных обечаек с толщиной стенки от 10 до 14 мм. Труба стрелы в трех продольных плоскостях имеет растяжные ванты из стальных канатов, образующие три вантовые фермы, одну вертикальную и две наклонные, что придает стреле большую жесткость. К головной части стрелы на качающейся обойме укреплены два блока.

Корпус стрелы (трубы) состоит из 6 основных секций, монтируемых с помощью болтовых соединений. Нижняя часть стрелы опирается на подпятники поворотной платформы. Цилиндрические секции изготовляются из нескольких обечаек с последующей их сваркой на автоматах.

Значительный интерес представляет технологический процесс сборки стрелы шагающего экскаватора и ее общий монтаж. Сборка стрелы экскаватора производится в передней части экскаватора по его продольной оси на клетях из шпал. Опорные части 2 выкладывают (фиг. 295, б) и закрепляют в подпятниках 6 поворотной платформы так, чтобы плоскости пяты стрелы плотно прилегали к опорным плоскостям подпятников. Валик, соединяющий стрелу с платформой, при этом должен быть свободен. К опорным частям стрелы пристыковывают нижний узел корпуса 4, при этом совмещают отверстия для болтов по плоскости прилегания.

Собранные узлы закрепляют болтами. Для совмещения центра пересечения подкосов 3 с продольной осью стрелы укладывают поперек опорных частей две двутавровые балки или рельсы 7, на которые параллельно оси опорных частей выкладывают подкосы 3, примерно совместив оси отверстий в проушинах левой и правой пят опорных частей.

На свободные верхние концы подкосов устанавливают верхнюю часть подкоса 5 и (временно закрепляют болтами. Затем производят выверку подкосов с помощью уровня и отвесов по установленным в отверстия подкосов и опорных частей стрелы валиков диаметром 80 мм. Одновременно выверяют отвесом верхнюю часть подкоса по оси экскаватора (вид по стрелке В) и производят прихватку. К верхней части подкоса подводят вертикальную стойку и закрепляют ее на валики. Устанавливают подвеску стрелы. Подъем нижней части стрелы осуществляют лебедкой грузоподъемностью 5 т с помощью блоков и тросов, закрепленных на надстройке поворотной платформы и верхней части подкоса.

Сборку корпуса стрелы производят на клетях из шпал последовательным наращиванием узлов стрелы и соединением их между собой болтами. Сборку и монтаж стоек, распорок, лестниц и площадок на стреле производят параллельно с (монтажом вант. Одновременно с вантами навешивают стреловой канат, свободный конец которого закрепляют на барабане стреловой лебедки.

После устранения провисания вантов, стрелового каната и предварительной выверки стоек и подкосов стрелы приступают к настройке вантов, создавая необходимый строительный подъем у корпуса стрелы за счет настройки вертикальных вант и предварительное натяжение их за счет настройки боковых вантов.

Для установки стрелы в рабочее положение производят выверку ее в следующей последовательности.

1. По продольной оси шагающего экскаватора устанавливают осевые реперы а1 и а2 (фиг. 295, в). Репер а1 укрепляют на расстоянии 500—1000 мм от оси передней балки платформы по средней линии «между осями пят стрелы, совпадающей с вертикальной осью надстройки и осью поворотной платформы. Репер a2 устанавливают в головной части стрелы и надежно закрепляют в грунт. Положение его находят теодолитом путем поворота его окуляра на 90° от оси валиков опорных пят стрелы.

2. Вдоль корпуса стрелы параллельно прямой, соединяющей реперы, натягивают струну и отсчетом расстояний от струны до корпуса определяют прямолинейность корпуса в точках а, б и г.

3. Проверяют отвесом вертикальность стоек стрелы относительно оси корпуса. Теодолитом выверяют совпадение осей стоек стрелы с осью надстройки. Проверку положения корпуса стрелы, стоек и распорок производят нивелировкой.

4. Устанавливают высотные реперы В1 В2 B3, В4 и В5. Репер В1 является средним по отсчету от нижней части валиков пят стрелы и служит базой. Все остальные реперы должны быть на одном уровне с репером В1. Высотные реперы служат базой для выверки строительного подъема при натяжке вант.

5. Стрелу поднимают над опорами А, Б, В и Г (фиг. 295, г) стреловой лебедкой, проверяя одновременность отделения корпуса стрелы от опорных точек. После подтяжки вантов и обеспечения одновременного отделения корпуса стрелы от опор А, Б, В и Г стреловой лебедкой стрелу поднимают на опоре А до чертежного размера 1674 мм и затем замером расстояний от высотных реперов и подтяжкой соответствующих вантов производят выверку стрелы на опорах Б, В и Г, создавая нужный строительный подъем.

Одновременно проверяют прямолинейность корпуса стрелы отвесами по осевым реперам с учетом поправки на действительное положение экскаватора. Натяжку верхних вантов производят равномерно, чтобы размеры одноименных вантов были одинаковыми, а плоскость траверс находилась под углом 90° к оси вант.

Натяжку боковых одноименных вантов производят одновременно с обеих сторон стрелы, при этом наблюдают за отклонением оси головы стрелы от осевого репера а2 (фиг. 295, в). Затем приступают к натяжке оттяжек и к окончательной проверке всего корпуса стрелы в вертикальной и горизонтальной плоскости строительного подъема. Результаты проверки фиксируют актом.

Описанный узловой метод монтажа стрелы шагающего экскаватора является одним из рациональных методов и имеет следующие преимущества по сравнению с другими методами:

а) удобство и простоту сборки и клепки на уровне земли, обеспечивающие высокое качество монтажных и клепальных работ;

б) параллельное выполнение сборочно-монтажных работ, что сокращает цикл монтажа;

в) благоприятные условия для соблюдения правил техники безопасности;

г) лучшие условия для контроля сборочных и монтажных работ, а также исправления возможных дефектов.