| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

ГОРЯЧАЯ ШТАМПОВКА

Преимущества штамповки настолько очевидны, что. применение этого метода непрерывно расширяется. Ограничение возможностей использования штамповки связано с двумя факторами: недостаточным объемом производства и размерами деталей. В обоих случаях лимитирующим является высокая стоимость штампов, а иногда и недостаточная мощность ковочных средств.

Однако, как показывает опыт заводов тяжелого машиностроения и работы ВПТИ, штамповка может с успехом применяться для изготовления как относительно небольших партий повторяющихся деталей, так и весьма крупных сложных деталей.

В оcнову решения этой задачи должна, конечно, быть положена экономическая целесообразность штамповки по сравнению со свободной ковкой. В этом отношении интересная работа по составлению методики определения эффективности применения штамповок в условиях тяжелого машиностроения была проведена на Уралмашзаводе. Расчеты, проведенные по этой методике, показали в ряде случаев целесообразность штамповки деталей весом в десятки килограммов при изготовлении их даже в количестве 100 штук в год. Для иллюстрации этого положения приводим данные по некоторым деталям в табл. 19.

Таблица 19 Сравнительные данные эффективности применения штамповок для изготовления некоторых деталей номенклатуры заводов тяжелого машиностроения

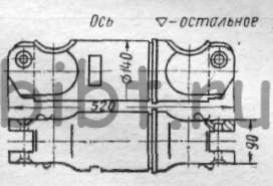

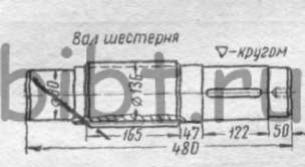

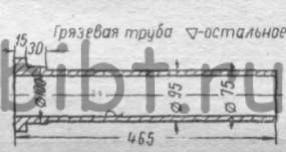

| Наименование и эскиз детали | Материал детали | Вес детали,кг | Вес поковки,кг | Вес штамповки, кг | Экономически целесообразная партия штампованных деталей | Годовая экономия металла при изготовлении экономически целесо-образной партии штамповок, кг | Вес комплекта штампов, кг |

Вал шестерня |

Сталь 38ХГН | 138 | 300 | 190 | 80 | 8800 | 8870 |

Ось |

Сталь 38ХГН | 46 | 118 | 70 | 120 | 4760 | 4906 |

Вал шестерня  |

Сталь ОХМ | 30 | 59 | 43 | 200 | 3200 | 3107 |

Грязевая труба |

Сталь 40СХ | 12 | 45 | 33,7 | 60 | 678 | 664 |

Если мы сравним графы 7 и 8 этой таблицы, то убедимся, что в приведенных примерах сокращение расхода металла при штамповке экономически целесообразной партии примерно равно по весу комплекту штампов (ковочного и обрезного). Таким образом, можно говорить о целесообразности штамповки заготовок из легированных марок стали в том случае, когда выдерживается это условие.

Величина экономически целесообразной партии деталей, переводимых на штамповку, для различных типов и конфигурации их при расчетах колеблется значительно. Однако можно указать на некоторые общие тенденции.

Во-первых, чем крупнее размеры деталей, тем величина оптимальной партии меньше, и, наоборот, с уменьшением размеров деталей величина партии растет. Так, например, в табл. 19 для вала шестерни весом 138 кг экономически целесообразная партия штамповок 80 шт., а для аналогичной детали весом 30 кг величина партии возрастает до 200 шт.

Во-вторых, увеличение партии ведет к резкому уменьшению себестоимости деталей. Эта закономерность происходит до определенного предела, после чего увеличение партии незначительно сказывается на снижении себестоимости деталей. Такое изменение себестоимости является результатом влияния стоимости штампов, которое при больших партиях в пределах 1000— 2000 шт. практически почти исчезает.

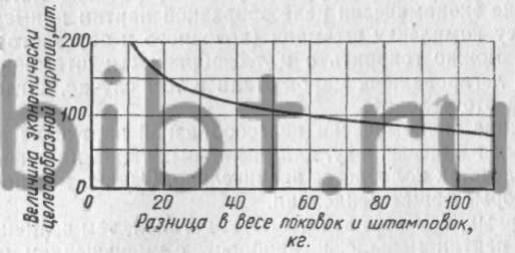

Конечно, решение о применении штамповки в каждом отдельном случае должно приниматься на основании соответствующих технико-экономических расчетов, однако, можно говорить о некоторых закономерностях, позволяющих делать предварительные заключения о целесообразности применения того или иного метода получения заготовки. Можно связать величину экономически целесообразной партии штампуемых заготовок с разностью весов кованой и штампованной заготовки и использовать эту зависимость при выборе вида заготовки (фиг. 38).

Фиг. 38. Величина экономически целесообразной партии штамповок (деталей типа валов) в зависимости от разности весов поковки и штамповки для легированных марок сталей

Следует указать, что эти рекомендации относятся к крупным штамповкам.

В настоящее время штамповка не ограничивается развесом Деталей в десятки килограммов и мы уже встречаемся с заготовками весом в несколько тонн. Так, например, вес отдельных штамповок рычагов ротора поворотнолопастных гидротурбин достигает 7 т. В комплект каждой гидротурбины входит 6 рычагов. При изготовлении 20 гидротурбин для Куйбышевской ГЭС была получена экономия легированной стали при переводе на штамповку 1320 т.

Наиболее сложными деталями являются крупные коленчатые валы. До недавнего времени все крупные коленчатые валы выполнялись свободной ковкой. Штамповка этих деталей не могла быть осуществлена по двум причинам: из-за отсутствия ковочных средств необходимой мощности и вследствие чрезвычайно больших размеров штампов, деливших этот процесс совершенно нерентабельным.

Работы, проводимые у нас в стране и за рубежом, создали технологические приемы и процессы штамповки этих сложнейших деталей не одновременно в общем штампе, а путем применения секционных штампов, в которых происходит последовательное формообразование колен.

Так, например, шестиколенчатый вал длиной около 3000 мм чистовым весом 485 кг до перехода на штамповку ковался из слитка весом 8 т. Вес поковки при такой технологии составлял 4800 кг, т. е. в 10 раз больше веса чистовой детали. Перевод на штамповку позволил применить слиток весом 2,5 т и снизить вес штамповки до 1200 кг. Максимальный припуск на механическую обработку не превышает 20 мм. Изготовление заготовки осуществляется секционной штамповкой, при которой в работу последовательно включаются секции верхнего штампа и все усилие пресса прикладывается на отдельных участках. Это позволило выполнить работу на гидравлическом ковочном прессе усилием 10000 т.

При общей штамповке требовалось бы усилие порядка 28000—30000 т. Аналогичные работы проведены по штамповке восьмиколенчатых валов длиной до 4000 мм.

Специальное приспособление, применяемое для последовательной штамповки валов, имеет гидравлические устройства, но не является неотъемлемой частью самого пресса и может быть установлено на любом действующем ковочном прессе, имеющем необходимое усилие, высоту и рабочий ход.

Фиг. 39. Коленчатый вал весом 13 т, изготовленный методом последовательной штамповки.

Одним из наиболее крупных коленчатых валов, изготовленных методом последовательной штамповки, является девятиколенный вал (фиг. 39) весом 13 т и длиной 10 м с радиусом кривошипа 300 мм. Диаметр коренных и мотылевых шеек штампованной заготовки 340 мм.