| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Припуски и допуски на размеры заготовок, выполняемых горячей штамповкой

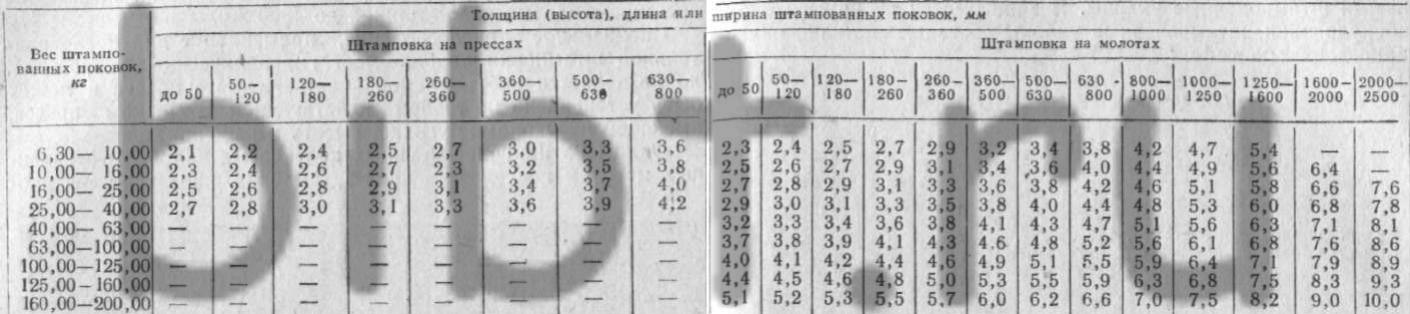

Значения припусков и допуски для этого вида заготовок регламентированы ГОСТ 7505—55. Припуски на обработку на сторону для штампованных заготовок приведены в табл. 20.

Выполнение сквозных отверстий или углублений в штамповках при изготовлении на молотах и прессах обязательно в тех случаях, когда оси отверстий или углублений совпадают с направлением движения бабы молота или ползуна пресса, а размеры и диаметры отверстий и углублений больше или равны высоте штампованных поковок.

Это положение распространяется на штамповки, у которых диаметры или размеры отверстий и углублений равны или больше 30 мм. В отдельных случаях рекомендуется применять впадины, не влияющие на стойкость штампов. Под высотой штампованной поковки подразумевается та высота, в которой находится отверстие.

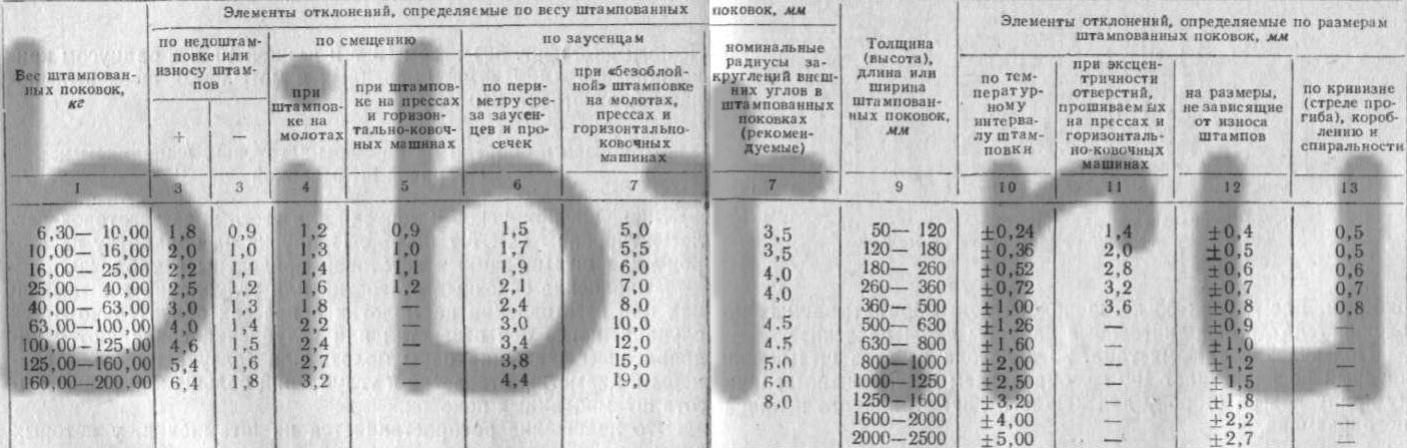

Отклонения размеров для штампованных поковок приведены в табл. 21.

Таблица 20 Припуски на обработку для штампованных поковок второй группы (по ГОСТ 2789—51)

Примечание. Припуски даны на сторону в мм для шероховатости обрабатываемых поверхностей от v 1 до v3 класса чистоты.

При меньшей шероховатости поверхностной обработки к припускам: от V4 до v6 прибавляют 0,5 мм на сторону, от v 7 и выше 0,5—0,8 мм на сторону.

Таблица 21 Отклонения размеров на штампованные поковки второй группы (по ГОСТ 7505-55)

Примечание. Суммарные расчетные отклонения на размеры поковок округлять c точностью до 0,1 мм, причем если последний цифровой знак равен или более 5, то число округлять в большую сторону, если же последний цифровой знак менее 5, то в расчет не принимать.

Определение отклонений по толщине (высоте), длине и ширине штампованных поковок распространяется на все внешние размеры последних. Для внутренних размеров штампованных поковок следует применять этот же метод, но устанавливать отклонения с обратными знаками.

При изготовлении штампованных поковок на молотах и прессах на всех поверхностях деталей, располагающихся параллельно движению бабы молота или ползуна пресса, должны применяться штамповочные уклоны. В зависимости от применяемого оборудования, штамповочные уклоны соответствуют значениям, приведенным в табл. 22.

Таблица 22 Величина штамповочных уклонов

| Штамповочное оборудование |

Уклон в градусах, не более | |

| внешний | внутренний | |

| При ппамповке на молотах | 7 | 10 |

| При штамповке на прессах с выталкиванием | 3 | 7 |

Для уяснения порядка определения номинальных размеров штамповок и допустимых отклонений рассмотрим следующий пример.

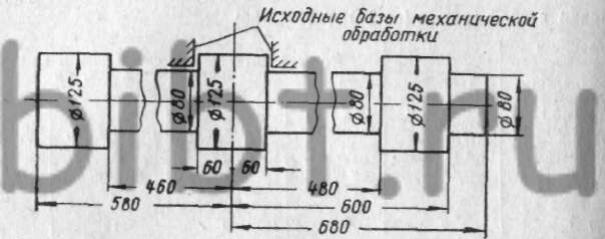

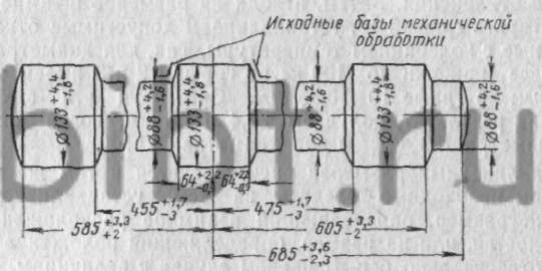

Фиг. 40. Эскиз детали для примерного расчета припусков и допусков горячей штамповки на молоте.

На фиг. 40 приведен эскиз вала для механической об>работки. Вес детали 63 кг, шероховатость обрабатываемых поверхностей v3, исполнительные размеры даны на эскизе.

Пользуясь данными табл. 20 и исходя из веса штамповки, который не превышает 100 кг,определяем поэлементно величину припусков на сторону для каждого диаметрального и линейного размера.

Для диаметра 80 мм припуск на сторону, мм 3,8

Для диаметра 125 мм припуск на сторону, мм 3,9

По длине на размер 60 мм припуск на сторону, мм 3,8

По длине на размер 460 мм припуск на сторону, мм 4,6

По длине на размер 480 мм припуск на сторону, мм .4,6

По длине на размер 580 мм припуск на сторону, мм 4,8

По длине на размер 600 мм припуск на сторону, мм 4,8

По длине на размер 680 мм припуск на сторону, мм 5,2

Округляя размеры поковок в большую сторону до 0,5 мм, будем иметь: диаметры 88 и 133 мм и линейные размеры с учетом припуска только на одну сторону (размер берется от оси) 84, 465, 485, 585, 605, 685 мм.

Штамповочные уклоны принимаем 5°+2 . Отклонение размеров принимаем по табл. 21.

Расчет производим следующим образом. По весу штамповки, руководствуясь графами 2 и 3, устанавливаем верхние и нижние отклонения. Затем, исходя из размеров штамповки, руководствуясь графой 10, устанавливаем допустимые отклонения, связанные с колебанием температуры. Так, для диаметра 133 мм при весе поковки до 100 кг по графам 2 и 3 имеем +4 мм и — 1,4 мм; по графе 10 ±0,36 мм. Суммируя эти величины и округляя результат, получаем +4,4 и 1,8 мм. Тогда оклонение для диаметра 133 +4,8 -1,8 и для диаметра 88 +4,2 -1,6 .

Для линейных размеров расчет ведется в том же порядке, при этом необходимо следить за тем, устанавливается допуск на размер, определяющий взаимное расположение двух поверхностей, или на размер, определяющий положение поверхности относительно оси. В первом случае к величинам, найденным по графам 2 и 3 прибавляются значения графы 10 с соответствующими знаками. Во втором случае значения, найденные по графам 2 и 3, берутся в половинном размере, так как положение оси принимается постоянным. К найденным величинам прибавляются значения графы 10 с соответствующими знаками.

Для размера 60 мм, проставленного от оси, принимаем половину величин, полученных по графам 2 и 3, соответственно +2 и — 0,7 мм; в графе 10 находим ±0,24. Округлив, получим 64 +2,2 -0,9 Размер 460 мм проставлен от оси, кроме того, этот размер является внутренним, поэтому значения отклонений по графам 2 и 3 следует принимать с обратными знаками. Итак, половина значений отклонений с обратными знаками -2 и +0,7 мм, по графе 10 ±1 мм. Округлив, получим 455 +1,7 -3. Соответственно для остальных размеров имеем 475+1,7 - 3 ; 585 +3,3 -2 605+3,3 -2 и 685+3,6 -2,2 .

Смещение по разъему штампа допускается 2,2 мм (графы 1 и 4). Заусенец по периметру среза 3 мм (графы 1 и 6). Радиусы округления внешних углов 4,5 мм.

С учетом найденных значний припусков и отклонений составляем чертеж штампованной поковки (фиг. 41).

Фиг. 41. Эскиз штампованной заготовки с припусками и допусками.

Существенное влияние на величину припуска кованых деталей и деталей из проката оказывает термообработка. Если деталь после ковки проходит черновую механическую обработку, затем термообработку и чистовую механическую обработку, то в этом случае должен быть предусмотрен припуск, который компенсирует погрешности, возникающие при термообработке. Такой порядок обработки связан с тем, что при наличии крупных заготовок мы не можем обеспечить необходимую структуру и механические свойства по всему сечению, либо твердость в результате термообработки возрастает настолько, что осложняет, снятие припусков на обдирочных операциях.

Если же деталь в состоянии заготовки проходит термообработку, предусмотренную техническими условиями, то в этом случае отпадает необходимость увеличения припуска перед чистовой механической обработкой. Таким образом, проведение термообработки в состоянии заготовки обеспечивает снижение припуска, сокращение цикла производства и затрат труда. Так, например, при изготовлении вала диаметром 160 мм, длиной 4600 мм с термообработкой в состоянии заготовки, вместо обдирки и последующей термообработки, мы имеем следующие результаты:

а) уменьшение припусков и сокращение за счет этого расхода металла на 190 кг, или на 17%;

б) сокращение затрат времени на механическую обработку на 20%;

в) сокращение производственного цикла на б суток, или на 32%.

В зависимости от марки материала и вида термообработки, установлены значения сечений, при которых возможно проведение термообработки в состоянии заготовки, (табл. 23).

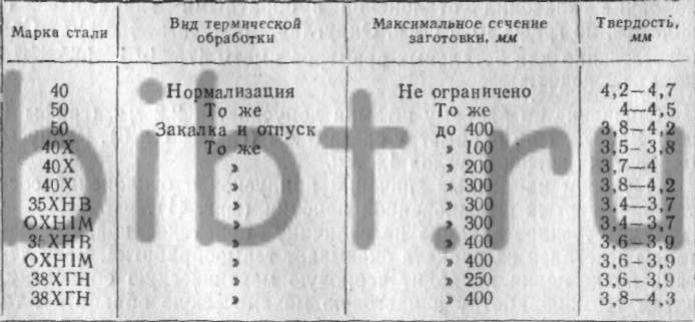

Таблица 23 Сечение деталей, проходящих термообработку в заготовке, в зависимости от марки материала и вида термообработки