| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

УПРОЧНЕНИЕ ГЛАДКИХ И ПОДСТУПИЧНЫХ ЧАСТЕЙ ВАЛОВ И ВНУТРЕННИХ ПОВЕРХНОСТЕЙ

Разработка и внедрение упрочняющей технологии в тяжелом машиностроении имеют ряд особенностей, связанных с большими размерами и весом упрочняемых деталей, габаритами оборудования и спецификой индивидуального способа производства.

Наиболее частый случай упрочнения — это обкатывание подступичной части валов под запрессовку.

Примером упрочнения обкатыванием подступичных частей большого размера может служить обработка шеек составного коленчатого вала реверсивной паровой машины мощностью 10 000 л. Коленчатые валы такого типа несколько раз выходили из строя на одном уральском металлургическом заводе после сравнительно непродолжительного периода, работы (от 1,5 до 5 лет). Авария начиналась с ослабления посадок сопряжений коренных и мотылевых шеек со щеками. Затем разрушались стопорные штифты, и шейки проворачивались в отверстиях щек. Кроме того, образовывались трещины усталостного характера в местах посадок и в галтелях

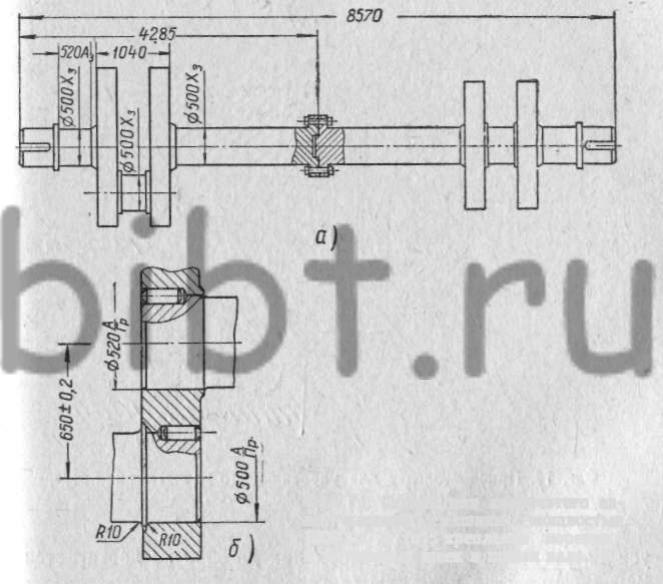

Фиг. 71. Общий вид коленчатого вала паровой машины мощностью 10000 л. с. (а); крепление коренных и мотылевых шеек в щеках вала (б).

Вал весом 34 т представляет собой сборную конструкцию (фиг. 71, а). Коренные шейки соединяются со щеками горячей посадкой диаметром 520 A/Гр мотылевые шейки—прессовой диа метром 500 А/Гр (фиг. 71,б). Для предотвращения возможности проворота валов в каждое соединение устанавливается по два торцовых штифта диаметром 80 А/Гр. Детали вала изготовлены из стали 35ХНВ с термообработкой на твердость Hb = 228 - 286 кг/мм2. Все посадочные поверхности и галтели подвергнуты упрочнению обкатыванием.

Подступичные части валов обкатывались с припуском 0.7 мм на диаметр с последующей шлифовкой. Снятие незначительного припуска при относительно большой толщине наклепанного слоя практически не снижает упрочняющего эффекта. Шероховатость поверхности под обкатывание выдерживалась в пределах v 5. С торцов валов у поверхностей, подлежащих обкатыванию, для захода ролика оставлялся припуск по 30 мм. У коренных шеек, кроме того, проточенная часть продлялась на 50 мм за границу запрессовки в щеку. Для обкатывания использовалось универсальное приспособление (фиг. 62).

Обкатывание коренных шеек выполнялось от торца вала на всю длину проточки при следующем режиме: усилие обкатывания 6000 кг (наибольшее допускаемое станком и приспособлением), диаметр ролика 105 мм, радиус профиля ролика 12 мм, подача 0,5 мм/об, скорость обкатки 75 м/мин.

По окончании обкатывания торец вала подрезался в размер, при этом удалялась деформированная заходная зона. Затем валы шлифовались по размерам чертежа.

Обработка посадочных поверхностей мотылевых шеек имела ту особенность, что обкатывание их производилось в упор До бурта. Высота бурта не позволяла использовать ролики Диаметром 105 мм. Поэтому применялись специальные ролики Диаметром 130 мм. В остальном режим совпадал с режимом обкатки коренных шеек.

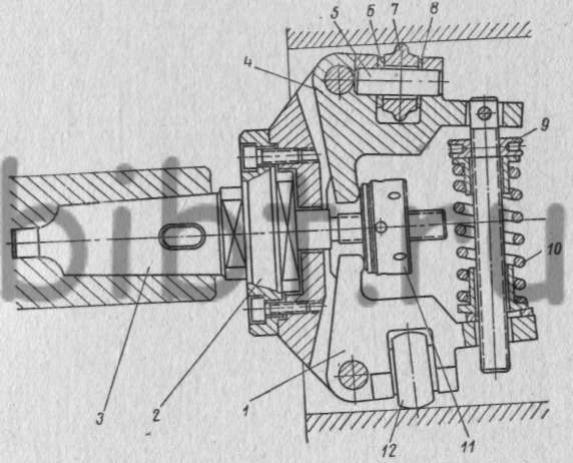

Фиг. 72. Приспособление для упрочняющего раскатывания отверстий диаметром 500—520 мм.

Для раскатывания отверстий диаметром 500 и 520 мм в щеках вала использовалось специальное приспособление (фиг. 72). Корпус приспособления 2 с коническим хвостовиком 3 для крепления в шпинделе станка несет два рычага, 1 и 4, которые под Действием пружины 10 разжимаются в радиальном направлении. В рычаги закладываются оси 5 с роликами 7 и 12 на игольчатых подшипниках.

Ролики, как видно из чертежа, имеют различный рабочий профиль. Ролик 7 с малым профильным радиусом служит для упрочнения. Он идет на 3 мм впереди ролика 12 с большим профильным радиусом, который заглаживает неровности поверхности отверстия для уменьшения шероховатости. Сдвиг роликов относительно друг друга в направлении оси отверстия осуществляется шайбами разной толщины 6 и 8. Регулировка усилия разжима роликов в пределах до 5000 кг достигается изменением сжатия пружины 10 гайкой 9.

Для ввода приспособления в обрабатываемое отверстие служит гайка 11, которая сидит на резьбовом конце оправки 3 и своим торцом соприкасается со специальными отростками рычагов 1 и 4. Затяжкой гайки 11 рычаги несколько сжимаются сдавливая пружину 10. После установки ролика 12 на кромку отверстий гайка 11 освобождается, и давление переносится на обрабатываемую поверхность.

Для обработки отверстий щеки соединялись парами и растачивались на расточном станке с диаметром шпинделя 200 мм. Растачивание минералокерамическими резцами обеспечивало отклонение формы отверстия в пределах допусков 2 класса точности и шероховатость поверхности v 6. По окончании растачивания в шпиндель устанавливалось приспособление для раскатывания.

В зависимости от диаметра обрабатываемого отверстия оси роликов образуют небольшой угол (до 5°) с осью отверстия. Благодаря наличию этого угла осевая составляющая рабочего усилия уменьшается, что способствует уменьшению трения роликов о шайбы. Подача производится в сторону вершины этого угла, а шайбы у роликов в каждом случае устанавливаются так, чтобы упрочняющий ролик шел впереди заглаживающего.

Режим раскатывания отверстий в щеках характеризовался следующими данными: усилие 4300 кг, диаметр роликов 105 мм, профильный радиус упрочняющего ролика 10 мм, заглаживающего ролика 52,5 мм, подача 0,2 мм/об, скорость 29 м/мин.

После сборки коренных и шатунных шеек со щеками сверлились и развертывались отверстия под штифты (фиг. 71,б). Поверхности этих отверстий так же, как и сами штифты, упрочнялись обкатыванием. Для раскатывания отверстий использовалось жесткое шариковое приспособление. Необходимое усилие при этом достигалось за счет натяга, создаваемого превышением диаметра приспособления по шарикам над диаметром развернутого отверстия, составляющего 0,25 мм. Раскатывание отверстий под штифты выполнялось при скорости 32 м/мин и подаче 0,1 мм/об.

Штифты обкатывались универсальным приспособлением (фиг. 62) с режимом: усилие 3000 кг, диаметр ролика 105 мм, профильный радиус ролика 10 мм, подача 0,4 мм/об, скорость обкатывания 70 м/мин.

Обкатывание гладких валов в основном аналогично обработке подступичных частей. Однако особенность конструктивных форм некоторых деталей вызывает зачастую отличия в технологии их обработки.

Типичные гладкие валы-торсионы исчезающих упоров прокатных станов периодически скручиваются при остановке прокатываемых слитков. Для повышения усталостной прочности в технологию их механической обработки введена операция обкатывания роликами. Торсионный вал является нежесткой деталью. При диаметре 115 мм и длине 2000 мм он не может воспринимать значительных радиальных усилий при упрочняющем обкатывании.

Для обработки торсионных валов используется пневматическое приспособление с уравновешенным рабочим усилием. Применение пневматической силовой схемы приспособления позволяет сохранить постоянное рабочее усилие обкатывания как на Цилиндрической поверхности вала, так и на галтелях. При обкатывании по мере увеличения диаметра вала поршни пневматических цилиндров приспособления расходятся, но поскольку давление воздуха в сети постоянные, рабочее усилие на роликах не зависит от положения поршней.

Обкатывание торсионных валов производится при следующем режиме: рабочее усилие 1500 кг, диаметр роликов 68 мм, профильный радиус 10 мм, подача 0,36 мм/об, скорость 35 м/мин.

Для уменьшения деформации зон начала и конца обкатывания давление на ролики повышается в начале и снижается в конце обработки постепенно, с помощью редукционного клапана.

Во время термообработки торсионные валы получают значительное коробление. Биение в середине валов достигает 6— 8 мм. Для осуществления процесса обкатки при таком биении со станка снимается винт поперечной подачи суппорта, благодаря чему все приспособление может свободно премещаться по верхним направляющим.

На заводах тяжелого машиностроения упрочняют валы привода клетей станов холодной прокатки труб, валы дробящего конуса конусных дробилок, оси блоков шагающего экскаватора ЭШ 15/90, эксцентриковые валы и др.