| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

УПРОЧНЕНИЕ ГАЛТЕЛЕЙ

Упрочнение деталей в зоне галтели может быть осуществлено различными способами. Выбор рационального технологического процесса зависит главным образом от размеров детали, радиуса галтели и характера производства. В табл. 38 приведены различные способы упрочнения галтелей в зависимости от величины радиуса галтелей и конструктивных особенностей упрочняемых деталей.

Наиболее простой и универсальный метод упрочняющей технологии—обкатывание роликом—применим для самых малых и относительно больших радиусов галтелей. Малые галтели обкатываются без подачи ролика по образующей (табл. 38). Граница применимости такого способа определяется допустимой величиной рабочего усилия. Усилие обкатывания 6000 кг при использовании роликов диаметром порядка 100 мм позволяет обкатывать галтели радиусом не более 5 мм.

Таблица 38 Способы упрочнения галтелей поверхностным наклепом

| Способ упрочнения | Схема | Радиус галтели, мм | Упрочняемые детали | |

| Обкатывание роликом без подачи |  |

до 5 | Валы напорного механизма, стрелы экскаватора (R= 5 мм) | |

| Обкатывание шариком |  |

ДО 12 | Шатунные шейки составного коленчатого вала (R=10 мм), валы конусных дробилок 220 (R=10 мм) | |

| Чеканка ударником механического или пневматического действия |  |

любой | Цилиндр пресса 7000 т (R=35 мм) | |

| Обкатывание роликом с подачей по дуге |  |

более 50 | Шейки прокатных валков, беговые дорожки шариковых опор экскаваторов (R = 53 мм) | |

| Обкатывание роликом с подачей по хорде |  |

более 2,5 (D-d) |

Валы конусных дробилок (R = 225 мм) | |

| Обкатывание роликом с подачей, параллельной оси вала |  |

более 4(D—d) | Торсионные валы (R=300 мм) | |

Обкатывание роликами галтелей радиусом более 5 мм становится неэффективным из-за невозможности получения необходимой величины рабочего усилия. Увеличение контактного давления в этих случаях достигается за счет замены ролика шариком, диаметр которого выбирается на 2—4% меньше удвоенного радиуса галтели (табл. 38). При усилии обкатывания 6000 кг шариком удается эффективно обкатать галтели радиусом до 12 мм. Силовая часть приспособления для обкатывания галтелей выполнена аналогично силовой части универсального приспособления (фиг. 62,а).

Вместо головки, несущей ролик, на нижний шток устанавливается переходник 28 (фиг. 62,г), имеющий по бокам цапфы для соединения со щеками рычага. На переходник с помощью оси 27 надета головка 26. В головке на оси 25 вращается ролик 24, имеющий желобчатый профиль, соответствующий профилю обрабатываемой галтели. Шарик 23 прижимается роликом к де тали и предохраняется от выпадения двумя кронштейнами, расположенными в вертикальной плоскости.

Во время обработки галтелей суппорт станка стопорится на продольных направляющих станины и его верхние салазки с установленным приспособлением разворачиваются на угол 45°. Возможная неточность установки компенсируется поворотом самоустанавливающейся головки 26 вокруг оси 27.

Такое приспособление было использовано для упрочнения галтелей радиусом 10 мм при изготовлении мотылевых шеек составного коленчатого вала (фиг. 71, а).

Галтели обкатывались при усилии 6000 кг шариком диаметром 19,5 мм со скоростью 8 м/мин за 15 проходов (оборотов). При этом достигалась деформация металла по всему профилю) галтели и зеркальная чистота поверхности. Таким же образом упрочняются и галтели радиусом, равным 10 мм, валов конусных дробилок 2200.

Предел применения обкатки шариком ограничивается так же, как и при обкатке роликами, недостаточной величиной контактного давления для галтелей большого радиуса.

Роликами могут обкатываться и галтели большого радиуса. При этом ролик получает подачу по дуге (табл. 38). Процесс обкатывания осуществляется последовательно, так же как при упрочнении цилиндрических поверхностей. Применение такой схемы обкатывания становится целесообразным для обработки галтелей радиусом 50 мм и более. Приспособления должны при этом обеспечивать величину рабочего усилия, необходимую для обкатывания.

Галтели, соединяющие участки валов с небольшим перепадом диаметров, удается обкатывать с подачей по прямой. При таком обкатывании приспособление, установленное на суппорте, подается параллельно хорде или оси вала (табл. 38), а ролик, находящийся под действием рабочего усилия, обходит контур галтели.

С подачей по хорде дуги галтели R = 225 мм обкатываются валы конусных дробилок. Суппорт при этом поворачивается на 14°. Для обработки используется универсальное приспособление (фиг. 62, а). Рабочее усилие изменяется во время перемещения ролика по стреле дуги галтели от 2500 до 1600 кг. Примером обкатки с подачей параллельно оси вала является обработка торсионных валов прокатных станов.

Наиболее сложной в технологическом отношении является операция упрочнения галтелей радиусом от 15 до 50 мм. Галтели этих размеров создают значительную концентрацию напряжений. Особенно усложняется задача при больших диаметральных размерах упрочняемых деталей.

Обкатывание таких галтелей шариком невозможно из-за того, что для этого потребовались бы слишком большие рабочие усилия, недопустимые на самых крупных металлорежущих станках. Обработка же с подачей по образующей галтели затрудняется малыми размерами и невозможностью размещения достаточно жесткого приспособления, обеспечивающего требуемое рабочее усилие. Для упрочнения галтелей указанных размеров применяется динамический способ наклепа чеканкой, разработанный в ЦНИИТМАШ.

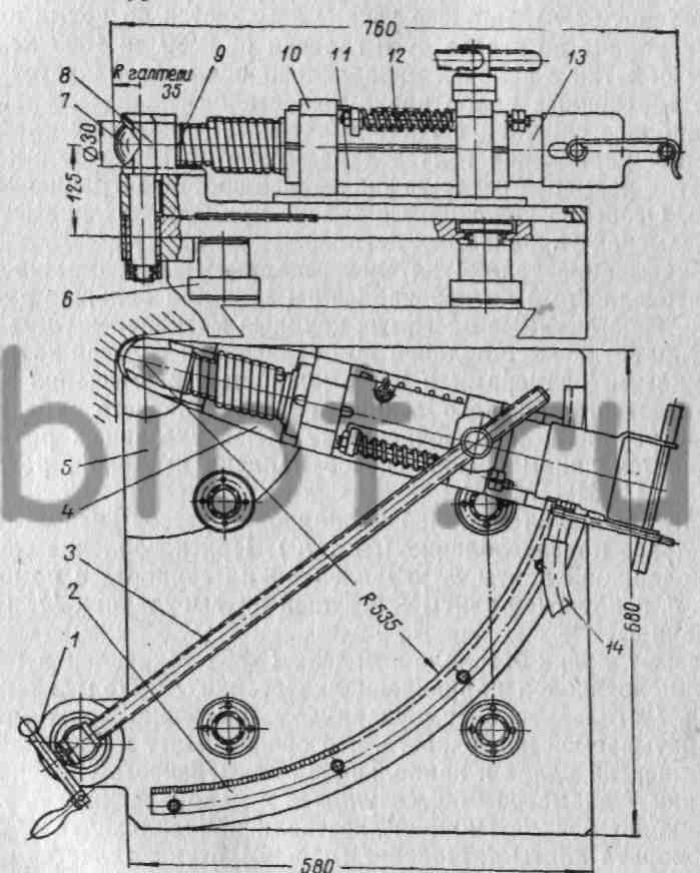

Для упрочнения галтелей цилиндров прессов используется специальное приспособление (фиг. 73). Приспособление состоит из неподвижной плиты 5, укрепленной на суппорте с помощью болтов 6, поворотной плиты 4, несущей пневмоударник 13, и винта подачи 3.

Пневмоударник-бетонолом модели С-358 закреплен в гильзе 11, установленной в направляющих стойки 10. Под действием пружин 12 гильза с пневмоударником постоянно прижимается к обрабатываемой поверхности, что обеспечивает максимальную отдачу энергии удара и наибольшую эффективность упрочнения.

Шарик 7 диаметром 60 мм уложен в направляющей 8, в которую входит боек 9. Нижний хвостовик направляющей служит осью поворота плиты 4. Поворот (подача) осуществляется вручную от рукоятки 1. Угол поворота фиксируется по шкале 2, цена деления которой 5 мм соответствует повороту шарика на 0,32 мм. Во время работы пневмоударник соединяется с сетью сжатого воздуха шлангом 14. Во время настройки приспособления длина пружин 12 регулируется так, чтобы сила прижатия пневмоударника к обрабатываемой поверхности составляла примерно 30 кг.

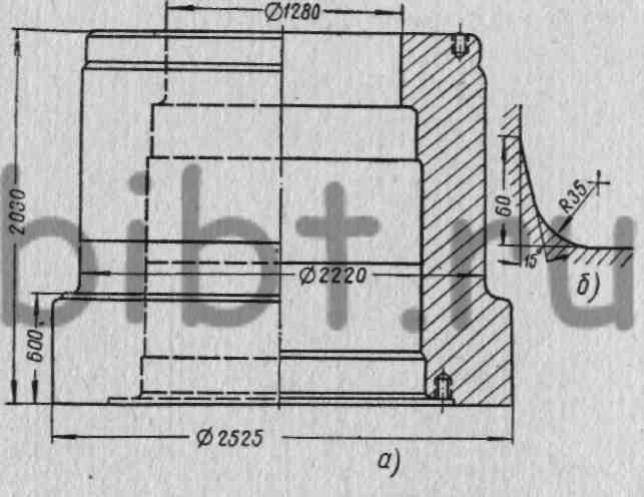

На фиг. 74 показан рабочий цилиндр пресса 7000 т. В эксплуатации наблюдались случаи разрушения таких цилиндров. Цилиндр имеет галтель радиусом R= 35 мм, расположенную на диаметре 2220 мм. Галтель создает концентрацию напряжений при работе пресса и служит очагом зарождения усталостной трещины. Между радиусной частью галтели и цилиндрической поверхностью располагается конический участок, который упрочняется наряду с галтелью и прилежащей к ней торцевой поверхностью бурта.

Фиг. 73. Приспособление для упрочнения чеканкой галтелей цилиндров прессов.

Упрочнение цилиндров производится на крупных токарных станках. Приспособление для упрочнения устанавливается на заднем суппорте. Резцом, закрепленным в резцедержателе переднего суппорта, в соответствии с чертежом обтачивается галтель. По окончании обточки приспособление для упрочнения подводится до совмещения оси поворота пневмоударника с центром кривизны галтели. Цилиндру сообщается вращение с малой скоростью, обеспечивающей круговую подачу 1,5 мм на один удар.

По окончании

полного оборота цилиндра ударник поворачивается на 10 делений шкалы,

что соответствует подаче 3,2 мм/об по дуге галтели. После того как

ударник выведен в положение, нормальное К конической переходной

поверхности, включается продольная подача суппорта станка 3 мм/об.

Одновременно с продольной подачей, по мере уменьшения диаметра

обрабатываемой поверхности, суппорт с приспособлением подается в

поперечном направлении вручную.

Фиг. 74. Рабочий цилиндр пресса 7000 т (а); галтель на диаметре 2220 мм (б).

Мерой поперечной подачи служит при этом постоянство зазора под гайками, регулирующими натяжение пружин прижима пневмоударника. Затем упрочняется торцовая поверхность бурта, прилежащая к галтели, для чего приспособление возвращается в исходное положение и получает поперечную подачу 3 мм/об.