| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

ОБРАБОТКА РОЛИКОВ РОЛЬГАНГОВ

Ролики рольгангов являются одной из массовых деталей в прокатном оборудовании, так как в одном прокатном стане их число достигает от 1000 до 2000 штук. Поэтому рациональный выбор вида заготовки в данном случае является весьма важным фактором, влияющим на производительность процессов и стоимость изготовления роликов рольгангов.

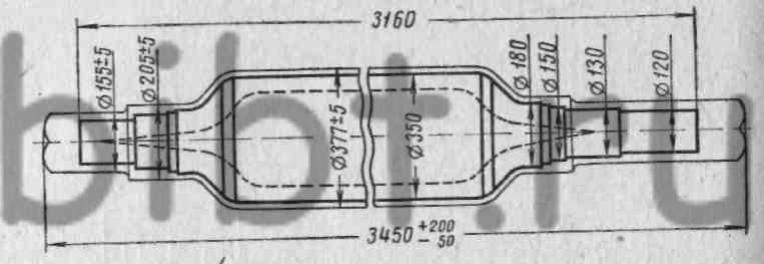

Фиг. 100. Заготовка пустотелого ролика из трубы с обжатыми цапфами.

По виду заготовок ролики делятся на цельнокованые и пустотелые. Пустотелые изготовляются из труб в двух исполнениях — с приваренными и с обжатыми цапфами. Цельнокованые в настоящее время применяются только в рольгангах с тяжелым режимом работы.

Наиболее рентабельным в производстве с точки зрения облегчения веса конструкции рольгангов и снижения трудоемкости изготовления являются пустотелые ролики из толстостенной трубы с обжатыми цапфами (фиг. 100). Обжатие цапф у трубы производится специальными профильными бойками на мо лоте с вращением заготовки манипулятором в процессе обжатия.

Типовая схема обработки пустотелых роликов следующая.

Разметка. Разметить концы ролика с помощью специальных шаблонов, базирующихся на окуполенные части заготовки.

Отрезная. Отрезать концы заготовки ролика с бахромой «на верность».

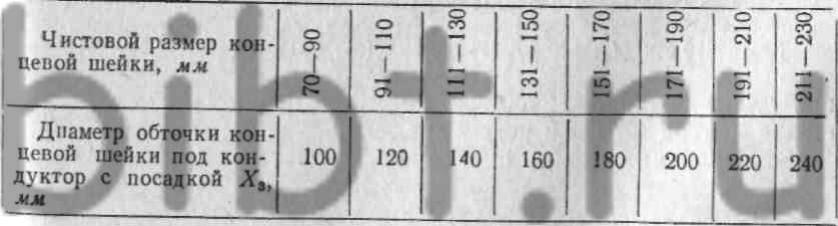

Токарная. Крепить заготовку ролика одним концом в четырехкулачковом патроне, а на другой конец установить в приспособление бугель с четырьмя винтами. При помощи регулировки кулачков патрона и винтом бугеля заготовку выверить по бочке ролика с точностью до 1 мм. За одну установку детали грубо обработать бочку с припуском 5—6 мм на сторону. На верность обработать окуполенные части ролика и с базой на окуполенные части надрезать концы ролика с выдерживанием общей длины с учетом припуска на подрезку торцов. Обточить грубо шейки ролика и припуском 10 мм на диаметр, а концевые шейки дополнительно на длину 60 мм обточить на технологический размер с посадкой Х3 согласно табл. 40 для установки кондукторов.

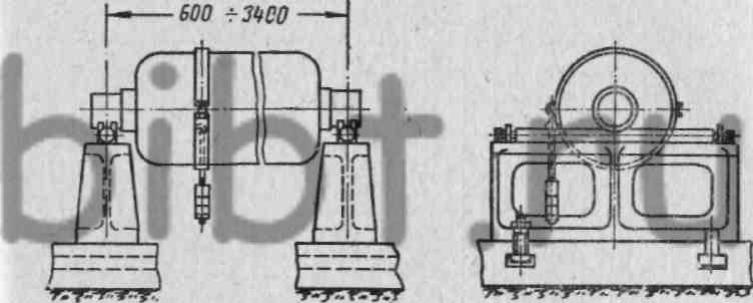

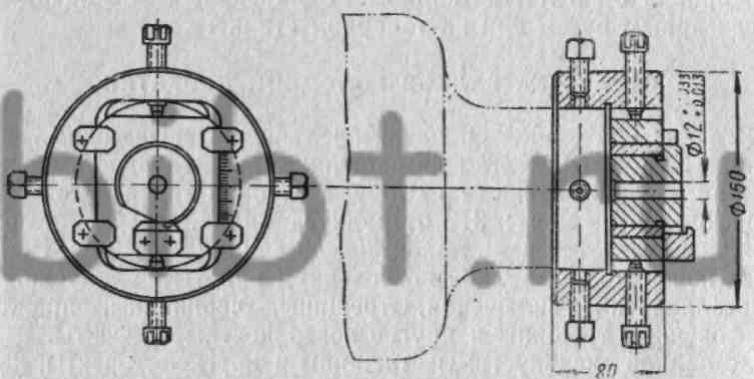

Фиг. 101. Приспособление для балансировки роликов рольгангов.

Отрезная. Обрезать на пиле концы заготовки по надрезам.

Таблица 40 Технологический размер обточки концевых шеек под кондукторы

Слесарная — балансировочная. Операцию выполнять на специальном приспособлении (фиг. 101).

Дисбаланс пустотелых роликов возникает в результате разностенности трубы, смещения цапф в заготовке, искривления оси трубы при обжатии цапф и ее транспортировке. Наибольший дисбаланс вызывается разностенностью трубы. При снятии металла со стороны тяжелой части бочки ролика можно устранить величину дисбаланса. Чтобы с одной стороны снять больше металла, необходимо сместить центры шеек в сторону легкой части. Для этого ролик устанавливается на линейки балансировочного приспособления. На линейках он самоустановится тяжелой частью вниз. В таком положении на концевых торцах ролика наносят вертикальные осевые, проходящие через центр тяжести. После этого устанавливают на ролик хомут и прикладывают к нему груз. Изменением величины груза определяют общий дисбаланс массы ролика.

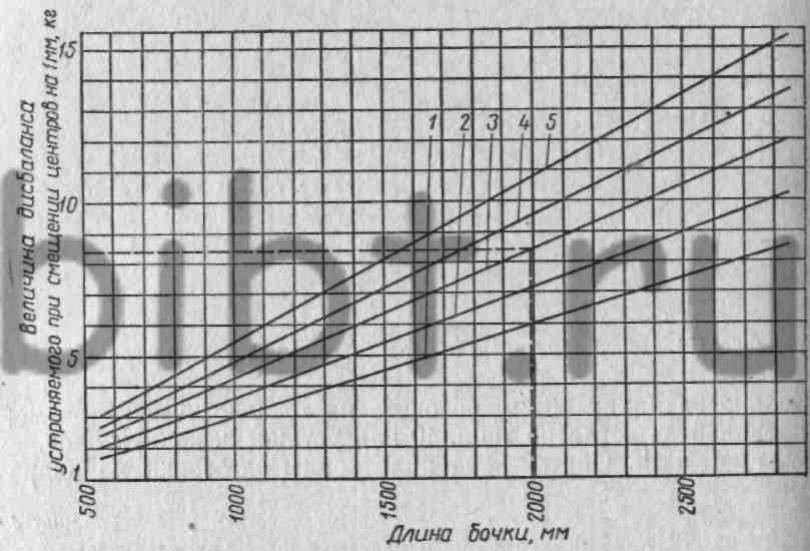

Фиг. 102. Диаграмма для определения величины дисбаланса, устраняемого при обработке пустотелого ролика смещением центров на 1 мм: диаметр бочки 250 мм (1); 300 мм (2); 350мм (3); 400 мм (4); 450 мм (5).

Величина устраняемого дисбаланса при смещении центров на 1 мм определяется по номограмме (фиг. 102). Например, при длине бочки L = 2000 мм, диаметре бочки D = 350 мм смещение центра на 1 мм устраняет дисбаланс в 8,5 кг. Эту величину можно определить по формуле K=(1,2DL)/100000,

где К — устраняемый дисбаланс при смещении центров на 1 мм;

D — диаметр бочки ролика;

L — длина бочки ролика.

Общая величина смещения центров определяется по фор муле: С=Б/Л,

где С — величина смещения центров в сторону легкой части, мм;

Б — общий дисбаланс ролика, кг.

После этого на бочке ролика выбивается в числителе величина общего дисбаланса, а в знаменателе необходимое смещение центров в мм. Эти величины обводятся красной линией.

Фиг. 103. Кондуктор для смещения центров на заданную величину.

Центровальная. Установить ролик на призмы так, чтобы нанесенная на торцах осевая располагалась вертикально. Установить на конце шейки кондуктор по посадке A3/X3. Осевые риски кондуктора совместить с осевой, нанесенной на торце ролика. Кондуктор от проворачивания фиксировать винтами. Сместить кондукторную втулку на заданную величину в сторону легкой части при помощи микрометрических винтов и нониуса на неподвижной части кондуктора (фиг. 103). Сверлить и зенковать по кондукторной втулке центровое отверстие ролика. Операция выполняется на расточном станке.

Токарная (чистовая). Установить ролик в центрах станка. Проверить соответствие величины биения бочки смещению центров, замаркированному на бочке в результате проверки на балансировочном приспособлении. При соответствии этих значений произвести обтачивание роликов. Бочку и цапфы обрабатывать в размер. Шейки с посадкой по второму классу точности обтачивать с припуском под шлифовку. Торцы шеек, канавки для выхода камня при шлифовке обработать в размер. Расстояние между базовыми торцами измерять жесткими или регулируемыми скобами. Переустановить ролик и обработать концевую шейку.

Данная операция на большинстве заводов выполняется на универсальных токарных станках. В настоящее время в связи с появлением станков с программным управлением и с электро-копировальными устройствами создаются возможности обрабатывать шейки и окуполенную часть роликов с большой производительностью, используя эти виды оборудования.

Шлифовальная Шлифовать шейки в размер.

Сверлильная. Сверлить отверстия в торцах на расточном станке.

Сверлильная. Сверлить при необходимости радиальные отверстия.

Слесарная. Проверить дисбаланс. В случае, если дисбаланс превышает допустимый, что бывает в исключительных случаях, ролик подвергается дополнительной обработке, т. е. сверлится отверстие со стороны легкой части и в него вваривается пробка с загнутым концом. Заваренное место зачищается слесарным путем иди на токарном станке.