| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

ОБРАБОТКА ВАЛКОВ ХОЛОДНОЙ ПРОКАТКИ

К валкам холодной прокатки предъявляются высокие требования. На поверхности бочки рабочих валков твердость должна быть не менее 90 единиц по Шору, а глубина «активного» закаленного слоя не менее 3% от радиуса валка. Твердость шеек должна находиться в пределах 30—55 единиц по Шору. На рабочих поверхностях валков по условиям работы не допускаются неметаллические включения, трещины, черновины, прижоги, шлифовочные трещины и другие поверхностные дефекты. В металле валков недопустимы трещины и другие дефекты, которые могут вызвать разрушение валка.

Рабочие (валки изготовляются цельноковаными. Опорные же валки выполняются как цельноковаными, так и составными. В последнее время имеется стремление перейти полностью на изготовление опорных валков цельноковаными, так как затраты на изготовление их значительно меньше, чем на составные. Следует лишь отметить, что при изготовлении крупных цельнокованых опорных валков высокой твердости встречаются большие технологические затруднения при термической обработке.

Для изготовления валков холодной прокатки обычно используются высокоуглеродистые легированные стали марок 9Х и 9X2. Сталь марки 9Х используется для валков с твердостью 90 единиц по Шору и выше при диаметре бочки до 300 мм, а сталь 9X2 для рабочих валков диаметром больше 300 мм.

В связи с повышением скоростей прокатки возникла необходимость увеличения глубины закаленного слоя, вследствие чего начинают применяться глубокопрокаливающиеся стали марок 9Х2Г и 9Х2МФ. После ковки валки подвергаются отжигу для предотвращения образования флокенов и получения зернистого перлита. Мелкие валки диаметром до 210 мм проходят отжиг одновременно с улучшением в состоянии поковки.

Цикл механической обработки валков холодной прокатки состоит из четырех этапов [1].

Первый этап — обработка под улучшение. Получение наружных поверхностей с шероховатостью v 2 или v 3 с припуском 8—12 мм; глубокое сверление центрального канала и при необходимости растачивание камеры.

Второй этап — обработка под закалку. Получение наружных поверхностей с шероховатостью v5—v6 с припускам 3—6 мм на шейках и 0,5—1,5 мм на бочке; обработка всех мелких поверхностей (шлицев, отверстий и др.).

Третий этап — обработка закаленных валков под второй отпуск для снятия напряжений. Получение поверхности бочки и шеек с чистотой v 7;

Четвертый этап — обработка после второго отпуска до финальной приемки. Получение шероховатости поверхности бочки v7—v8; обработка бочки на верхнем пределе допуска.

Типовой технологический процесс механической обработки на валки следующий.

Разметочная. Нанести осевые и разметить центры.

Центрование. Произвести центрование валков на расточном станке.

Токарная. Обработать валок грубо с припуском 8—12 мм на диаметр. Со стороны одного из торцов, оговоренных чертежом заготовки, выточить бурт для подвешивания валка при термической обработке в вертикальных печах. На шейках на расстоянии 200—300 мм от концов валка проточить на верность выточки под v5 шириной 100—150 мм для установки в люнет станка глубокого сверления. По концам валка сделать надрезы с учетом припуска 3—5 мм на торец.

Отрезная. Отрезать концы заготовки на пиле по надрезам.

Сверлильная. Обработать в центре валка отверстие на станке глубокого сверления с целью уменьшения закалочных напряжений.

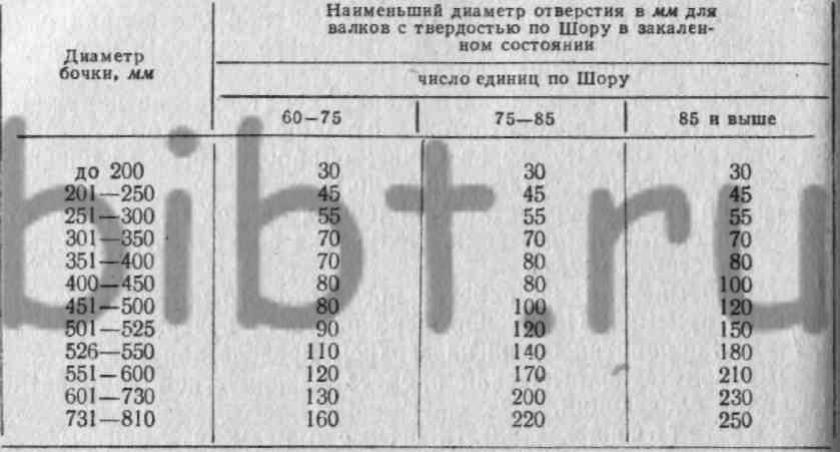

Минимальные допустимые диаметры осевого отверстия в зависимости от диаметра бочки и твердости валков приведены в табл. 41.

Если требуемый размер осевого отверстия опасен для прочности шейки вала, то в полости бочки растачивается «камера». Переходы от осевого отверстия к камере выполняются плавными по радиусам для избежания концентрации напряжений, которые могут возникнуть при термической обработке валка.

Таблица 41 Диаметры осевого отверстия в зависимости от диаметров бочки валка

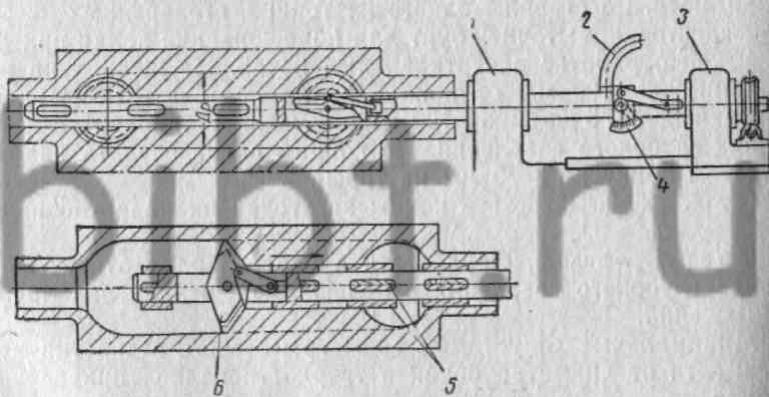

Фиг. 104. Растачивание камер валков холодной прокатки специальной борштангой с поворотной пластиной:

1 — направляющий подшипник;

2 — подвод эмульсии;

3 — зажимный подшипник;

4 — указатель раскрытия резцедержателя;

5 — деревянные направляющие;

6 — расточная пластина.

Сверлильная (для валков с камерой). Расточить камеру валка.

Для этой операции применяют специальные борштанги (фиг. 104) с поворотной режущей пластиной. Пластина разворачивается после ввода штанги в отверстие валка. Растачивание камер производится двумя методами — при работе борштангами на сжатие и на растяжение.

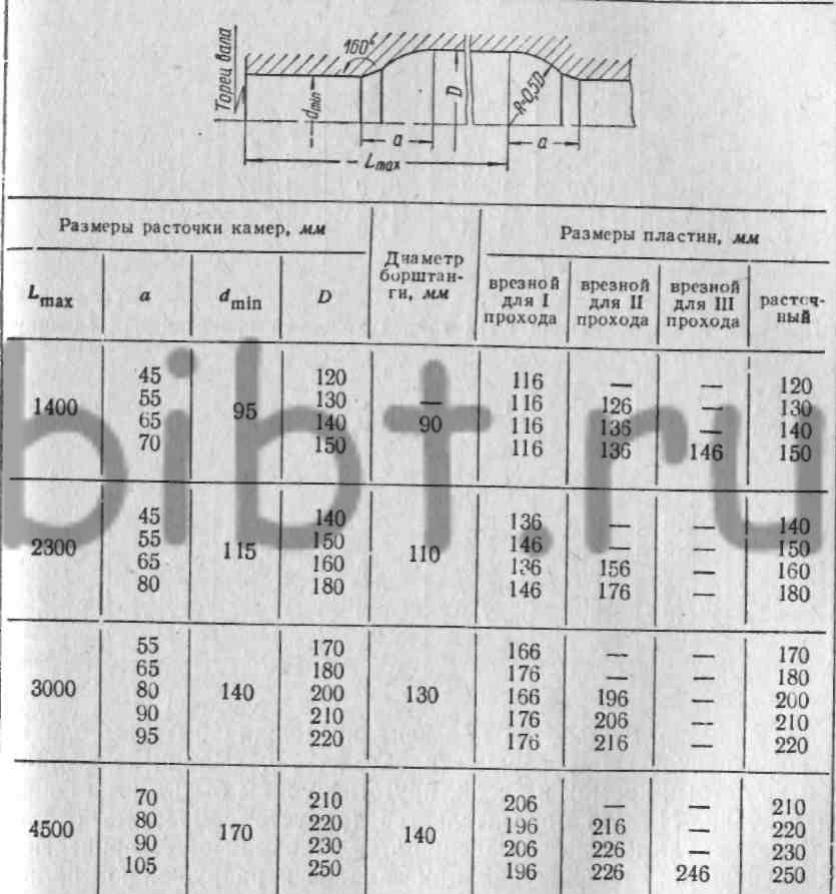

За последнее время второй метод находит все более широкое распространение. Применение этого метода резко сокращает случаи поломки инструмента, позволяет увеличить подачу при растачивании в два раза и производить обработку за один проход вместо двух-трех проходов. Так как при обработке камер применяется дорогостоящая оснастка, размеры камер должны быть нормализованы. Рекомендуемые размеры камер приведены в табл. 42.

Таблица 42 Размеры инструмента для расточки камер валков холодной прокладки

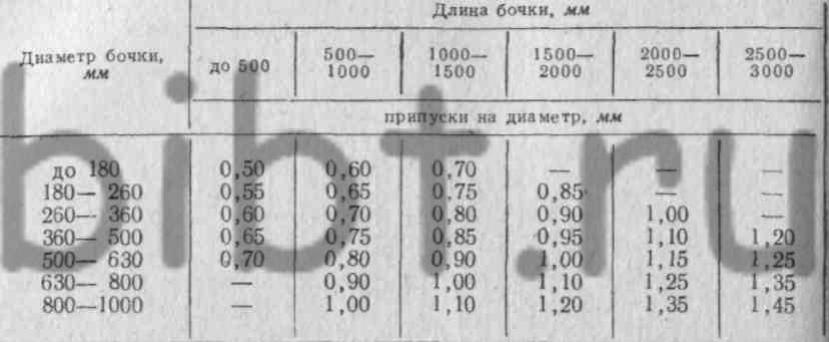

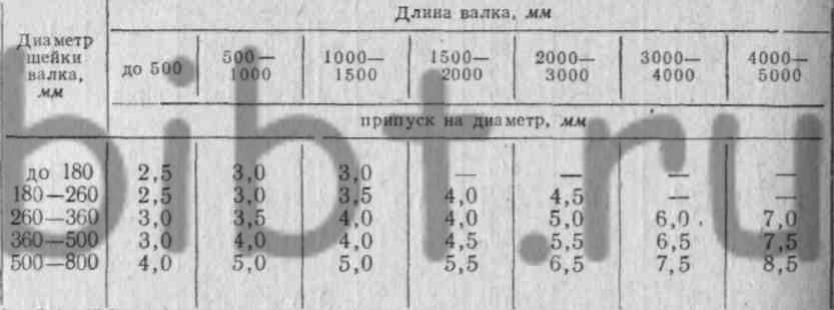

Таблица 43 Припуски при обтачивании бочки валков холодной прокатки под закалку

Таблица 44 Припуски при обтачивании шеек валков холодной прокатки под закалку

Термическая. «Улучшение» производится после глубокого сверления.

Токарная. Крепить валок в кулачках и грибовых центрах при отверстии диаметром до 165 мм. При большем диаметре крепление производится через бугель. Бочку обтачивать с припуском по табл. 43, а шейки валков обрабатывать с припуском по табл. 44.

При наличии на шейках различных мелких выточек или буртов эти выточки не выполняются и вся шейка обтачивается на один диаметр. Обработка под закалку должка быть выполнена с шероховатостью поверхности v5 — v6. Валки не должны иметь острых кромок и рисок, кругом должны быть сняты фаски и галтели. На это обстоятельство требуется обращать особое внимание, так как несоблюдение этих условий может привести к концентрации напряжений при закалке и разрушению валка. Бурт на шейке для подвешивания валка в вертикальной печи в данной операции не удаляется.

Перед закалкой производится обработка различного рода мелких поверхностей. Трефы обрабатывают на специальных трефофрезерных или на расточных станках в размер за исключением тех валков, у которых толщина стенок от отверстия до впадины трефа меньше 20—30 мм. Шпоночные пазы или квадраты фрезеруются на продольно-фрезерных станках с припуском 2 мм на сторону. Радиальные отверстия, если они требуются, сверлятся в размер.

Перед закалкой валок проходит слесарную зачистку острых кромок и поступает в термический цех.

Термическая. Закалить валок до необходимой твердости.

Токарная. Установить валок в кулачковом патроне и люнете, выверить по бочке в двух сечениях с точностью до 0 25 мм. Произвести растачивание выточек под посадку центровых пробок с переустановкой детали.

Слесарная. Запрессовать пробки. Посадка пробок осуществляется путем охлаждения их в жидком азоте.

Токарная. Установить деталь в центры и обработать бочку до вывода биения на верность. Шейки валков обточить с припуском 0,9 мм на диаметр у валков, проходящих второй отпуск для снятия напряжения и 0,5 мм — у валков, не проходящих второго отпуска. Все остальные поверхности обтачивать в размер.

Шлифовальная (предварительная операция для валков диаметром более 250 мм). Установить деталь в центры и предварительно шлифовать корундовыми кругами зернистостью 40—32 твердостью М3 —СМ1 на керамической связке. Бочку шлифовать на верность до вывода следов резца, полученных при токарной обработке.

В процессе шлифования необходимо следить за охлаждением, интенсивность которого должна быть не менее 25 л/мин, и за своевременной алмазной правкой кругов через 25—30 минут машинного времени. Несоблюдение этих условий может привести к снижению твердости на поверхности валка на несколько единиц или к прижогам, которые вызывают появление сетки микротрещин.

Мелкие операции. Валки, имеющие пазы, трефы, шлицы, проходят окончательную их обработку по разметке и шаблонам, а на специальных станках методом деления. Эти операции, как правило, выполняются твердосплавным инструментом.

Термическая. Валки диаметром более 250 мм после предварительного шлифования проходят дополнительный второй отпуск для снятия напряжений при температуре на 5—10° ниже температуры первого отпуска.

Шлифовальная (чистовая). Бочку валка шлифовать на верность с минимальным снятием слоя. Шейки обработать в размер.

Для чистового шлифования применяются корундовые круги зернистостью 20—12 мм и твердостью Ml—M2 по ГОСТ 3647— 59. Чистовое шлифование производится при обильном охлаждении и частой алмазной правке кругов.

Контрольная. Окончательно отшлифованные валки после контроля твердости подвергаются травлению 10%-ным водным раствором азотной кислоты с целью проверки отсутствия прижогов и шлифовочных трещин. При обнаружении дефектов валки снова перешлифовываются.

Токарная. Установить валок в центры и произвести заправку галтелей твердосплавными радиусными резцами.

После этого валок поступает на слесарную операцию для зачистки мелких дефектов и консервации.