| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обработка торцовых плоскостей.

Наиболее распространенным способом обработки торцовых поверхностей является строгание их на продольно-строгальных станках. Эта операция назначается сразу же после разметки. Если торцовые поверхности подлежат строганию с обеих сторон, то за черновую базу при первой установке следует принимать ту сторону, которая имеет наибольшую площадь обработки, лежащую в одной плоскости.

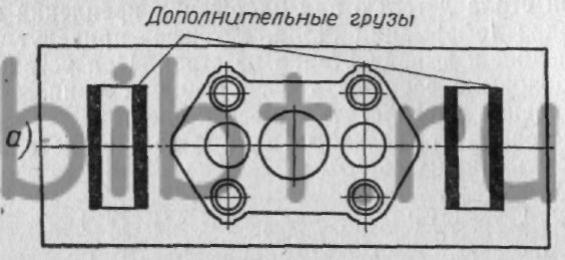

а — при сосредоточенной нагрузке по середине стола;

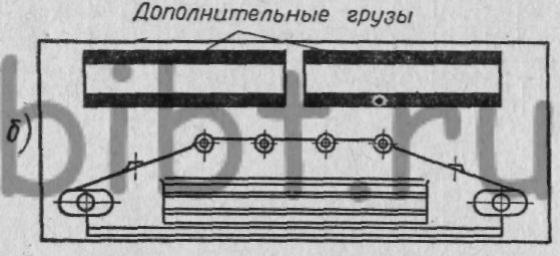

б — при сосредоточенной нагрузке на одной стороне стола;

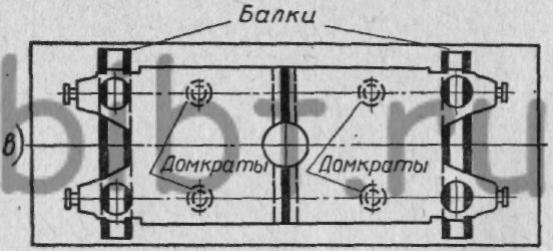

в — при узкой по длине стола установочной базе, создающей нагрузку по середине стола;

г — при узкой по ширине стола установочной базе, создающей нагрузку по середине стола.

Фиг. 107. Примеры способов равномерного распределения загрузки продольно-строгальных станков при установке тяжеловесных деталей:

а — при сосредоточенной нагрузке по середине стола;

б — при сосредоточенной нагрузке на одной стороне стола;

в — при узкой по длине стола установочной базе, создающей нагрузку по середине стола;

г — при узкой по ширине стола установочной базе, создающей нагрузку по середине стола.

При установке на строгальном станке следует располагать деталь таким образом, чтобы нагрузка на стол была по возможности равномерно распределенной. На фиг. 107 приведены примеры установки тяжеловесных деталей, обеспечивающей правильную загрузку стола продольно-строгальных станков. Для равномерного распределения нагрузки на стол прибегают к следующим приемам.

1. Обрабатываемая деталь имеет малую длину по сравнению с длиной стола. В этом случае деталь ставят на середину стола, а по концам стола устанавливают дополнительные грузы или заготовки других деталей, вес которых приблизительно равен весу обрабатываемой летали, но в сумме не превышает грузоподъемности стола (фиг. 107, а).

2. Обрабатываемая деталь имеет соразмерную длину с длиной стола, но по технологическим соображениям должна быть установлена с одной стороны стола. В этом случае на вторую сторону стола помещается уравновешивающий груз или заготовка какой-либо детали, равные по весу обрабатываемой (фиг. 107, б).

3. Обрабатываемая деталь соразмерна с длиной и шириной стола, но установочная база такова, что вся нагрузка на стол) передается небольшой площадью. В этом случае под концы детали подводятся балки по ширине стола, а по середине устанавливается несколько домкратов для равномерного распределения весовой нагрузки (фиг. 107, в).

4. Деталь имеет малую длину по сравнению с длиной стола а опорная плоскость располагается на небольшую ширину. В этом случае деталь устанавливается на продольные балки (фиг. 107, г).

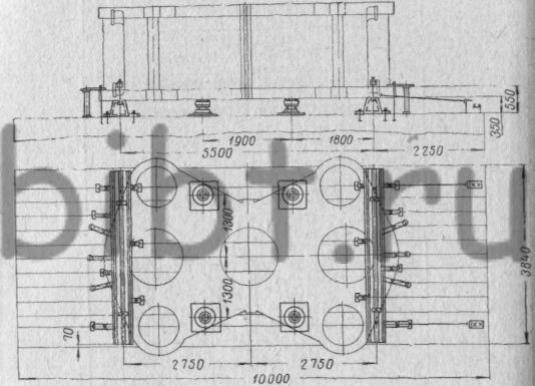

Фиг. 108. Схема установки архитрава весом 97 т на столе длиною 10 м продольно-строгального станка.

При установке тяжеловесных деталей для обработки на строгальных станках часто приходится разрабатывать специальные установочные схемы. В качестве примера на фиг. 108 приводится схема установки сварно-литого архитрава весом 97 т на столе длиной 10 м продольно-строгального станка.

Не менее важное значение имеет способ установки крепежа при обработке крупных деталей прессов. Даже при удачно расположенной тяжеловесной и малогабаритной по сравнению с размерами стола деталью при наложении крепления могут создаться такие деформации стола, которые приведут к задиру направляющих и выводу станка из строя. При установке крепления необходимо соблюдать следующие условия.

1. Крепления располагать в местах опор.

2. Расстояния от крепежных болтов до опор детали на столе должны быть минимальными.

3. Затяжка болтов должна быть достаточно надежна, но не чрезмерна.

4. Чаще использовать крепление «в распор» там, где есть такая возможность.

5. Устанавливать дополнительные распорные брусья и штанги от опрокидывающих моментов при закреплении высоких и малоустойчивых деталей, так как при строгании возникают довольно большие инерционные нагрузки, которые могут расшатывать и ослаблять крепления.

Выверка при первоначальной установке детали производится по осевым рискам и рискам для обработки. При последующих установках и переустановках для выверки и ориентации деталей относительно стола используют, как правило, обработанные плоскости. Процесс строгания ведется обычно одновременно двумя, тремя и даже четырьмя суппортами.

Обеспечение плоскостности при чистовом строгании больших поверхностей по длине и ширине представляет значительные трудности. Дело в том, что при строгании быстрорежущий резец быстро изнашивается, и обработанная поверхность не получается плоскостной, т. е. параллельной столу или направляющим траверсы станка. Кроме того, детали из стального литья имеют большое количество поверхностных дефектов, особенно песочных включений, которые усиленно изнашивают режущие кромки быстрорежущего резца.

Для обеспечения одноплоскостности и параллельности обрабатываемых поверхностей при чистовом строгании нашли применение твердосплавные резцы марки Т5К10 с разворотом режущей кромки под углом 45—65°.

Одновременно со строганием торцовых поверхностей обрабатываются и технологические базы, которые используются в качестве установочных и проверочных баз при расточных операциях. Эти базы обычно предусматриваются чертежом в виде приливов на боковых поверхностях станин, траверс и архитравов и прострагиваются, как правило, боковыми суппортами. Чистовой проход при строгании баз с каждой стороны производится с одной установки резца и хода суппорта с тем, чтобы обеспечить их одноплоскостность.

Некоторые станины и подвижные траверсы небольших штамповочных прессов на своих торцовых базовых плоскостях имеют продольные и поперечные Т-образные пазы для крепления инструмента. Обработка их производится обычно на строгальных операциях. Процесс исполнения Т-образных пазов начинается с прострагивания прямоугольного паза обычными прорезными резцами, а разделка боковых сторон производится специальными правыми и левыми резцами.

Обработка торцовых поверхностей на продольно-фрезерных станках применяется сравнительно редко, вследствие недостатка крупных продольно-фрезерных станков на заводах тяжелого машиностроения. Однако использование фрезерных станков при обработке таких поверхностей следует считать более экономичным и производительным, чем строгальных.

При обдирочных работах с успехом применяются резцовые головки, оснащенные твердосплавными резцами. На чистовых работах для получения необходимой шероховатости, а также одноплоскостности и параллельности обрабатываемых поверхностей могут быть применены однорезцовые (шабрящие) головки. При фрезеровании прямых пазов используются кукурузные фрезы или фрезы с неравномерным шагом конструкции Леонова; при фрезеровании Т-образных пазов применяются специальные фрезы.

Все сказанное об установке, выверке и о креплении деталей да продольно-строгальных станках в такой же степени относится и к продольно-фрезерным станкам.

Обработка на карусельных станках торцовых поверхностей применяется довольно часто, особенно в архитравах, одновременно с растачиванием центрального отверстия под цилиндр. При установке на карусельный станок деталей, особенно тех, в которых производится растачивание центрального отверстия, следует предусматривать нормальный отвод стружки вниз за счет соответствующей высоты призм.

Вьверка детали производится по разметочным рискам. В том случае, когда растачивается только центральное отверстие, выверка производится по обработанному торцу индикатором с точностью до 0,1 мм на наибольшем радиусе, а положение отверстия выверяется по разметочной риске.