| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Растачивание отверстий в станинах, траверсах и архитравах.

Операция растачивания отверстий под цилиндры, колонны, плунжеры, тяги и т. д. является одной из ответственных операций. Перед операцией растачивания производится разметка всех отверстий и тех поверхностей, которые выполняются фрезерованием на расточных станках.

Установка станин, траверс и архитравов на расточных станках производится на простроганные базовые площадки, причем основная торцовая базовая сторона должна быть обращена к шпинделю. Расстояние от планшайбы расточного станка до обрабатываемой детали выбирается из такого расчета, чтобы можно было свободно производить все манипуляции по установке и смене оправок, режущего инструмента и т. д. Но слишком большими эти расстояния не должны быть, так как это увеличивает вылет шпинделя при растачивании и фрезеровании.

После предварительного крепления детали на плитном настиле или поворотном столе производится выверка ее по торцовой базовой плоскости чертилкой или индикатором, в зависимости от требуемой точности установки. Базовая плоскость детали должна располагаться параллельно ходу колонны расточного станка по напраляющим и параллельно перемещению шпинделя станка в вертикальной плоскости. Крепление детали осуществляется в местах опор с помощью накладных скоб, болтов и гаек. В том случае, когда детали неустойчивы, их устанавливают к угольникам и дополнительно крепят к ним.

Растачивание отверстий в станинах, траверсах и архитравах может быть произведено вылетом шпинделя с одной установки детали, вылетом шпинделя с переустановкой детали, вылетом шпинделя с поворотом детали на поворотном столе и с применением борштанги с одной установки детали. Выбор того или иного способа растачивания отверстий зависит от размеров и веса обрабатываемых деталей, диаметра шпинделя, его вылета и оснащенности станка.

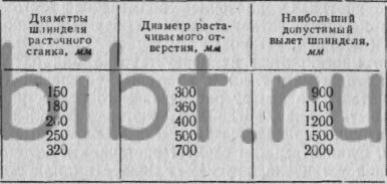

Первый способ применяется в тех случаях, когда вылет шпинделя при соответствующем значении диаметров растачиваемого отверстия не будет превышать величину, указанную в табл. 46. Вылет шпинделя складывается из расстояния между деталью и планшайбой станка и из длины растачиваемого отверстия.

Таблица 46 Допустимые вылеты шпинделей расточных станков в зависимости от диаметров растачиваемых отверстий

Способ растачивания отверстия вылетом шпинделя является наиболее удобным и экономически выгодным. Он применяется при обработке некрупных станин, траверс и архитравов с диаметором отверстий 450—500 мм и длиной растачиваемых отверстий, не превышающей 2,5—3 диаметров.

Сущность следующих двух способов растачивания вылетом шпинделя с переустановкой или поворотом детали на столе состоит в том, что все отверстия с одной стороны последовательно растачиваются предварительно, а затем в размер с выдерживанием координат по нониусу с точностью до 0,1 мм. После переустановки или поворота детали на столе выполняются те же переходы с другой стороны, с обеспечением концентричности растачиваемых отверстий в пределах технических требований.

Растачивание отверстий этими способами может производиться во всех случаях, когда диаметр и вылет шпинделя позволяют выполнить эту работу без снижения производительности. Трудность способа растачивания отверстий с переустановкой детали состоит в том, что как при первой установке, так и при последующей переустановке требуется очень тщательная выверка детали в трех направлениях для обеспечения необходимой точности. В этом отношении способ растачивания с поворотом детали более выгоден, так как не требует кропотливой выверки детали и выполнения крановых операций, связанных с переустановкой, кроме выверки, связанной с поворотом стола.

Однако процесс настройки оси шпинделя на чистовое растачивание отверстия второй стороны по расточенному отверстию первой стороны представляет известные трудности, особенно если настройка ведется на большом вылете. В этом случае погрешность провисания шпинделя сказывается в значительной степени. Но и эта погрешность может быть учтена, если на каждом станке будут известны величины фактических провисаний шпинделя при вылетах 1000, 1500, 2000 мм.

Четвертый способ растачивания отверстий с применением борштанги используется в тех случаях, когда диаметр отверстий или вылет шпинделя превышает допустимые пределы консольной обработки. Ограниченное применение этого способа связано, во-первых, с затратой большого времени на подготовку оснастки (подбор и установка люнетной стойки, установка борштанги, многократная их переустановка при растачивании очередных отверстий и т. д.) и, во-вторых, со сложностью установки борштанги по центру растачиваемого отверстия.

Могут быть случаи, когда для некоторых деталей рассматриваемой группы приходится применять различные способы обработки. Одни отверстия следует растачивать вылетом шпинделя с одной установки, другие —с поворотом или с переустановкой детали, а третьи — с применением борштанги.

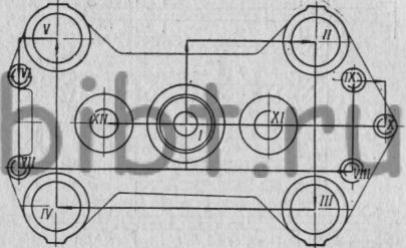

Растачивание отверстий начинается с грубой обдирки с припуском до 10 мм на диаметр. Выполняется она по разметке с грубой прикидкой координат. Перед чистовым растачиванием: производится дополнительная проверка точности установки, которая при черновой обработке могла нарушиться. Чистовое растачивание обычно начинают с центральных отверстий. Перемещение шпинделя для расточки очередных отверстий осуществляется по координатной системе, в последовательности, примерная схема которой представлена на фиг. 109.

Фиг. 109. Схема последовательности перемещения шпинделя расточного станка при растачивании отверстий в подвижной траверсе пресса.

В том случае, когда обработка центрального отверстия уже выполнена, предположим, на карусельной операции, ось шпинделя настраивается на центральное отверстие и перемещение для обработки следующих отверстий производится в том же порядке.

Как уже указывалось выше, требования к межцентровым расстояниям при растачивании отверстий под установку колонн цилиндров, плунжеров и других устройств сравнительно невысоки. Кординаты, определяющие положение этих осей могут колебаться в пределах +(0,5 -:- 1,5) мм, а диагональные размеры— в пределах +(0,7-:-2) мм. Поэтому координаты отчитываются обычно по нониусу и проверяются путем измерения расстояний между отверстиями с помощью измерительных линеек штихмасов, штангенциркулей и т. д.

Отверстия значительной длины диаметром до 250 мм не могут быть образованы в литье, поэтому обработку их начинают с операции сверления. С целью ускорения процесса исполнения таких отверстий на некоторых заводах с успехом используют принцип глубокого сверления с наружным отводом стружки. Для этого отверстие предварительно засверливается обычным спиральным сверлом и растачивается оправкой для направления головки глубокого сверления. После этого деталь отставляется на расстояние, соответствующее глубине сверления, вставляется борштанга с головкой и пластиной и производится глубокое сверление. Охлаждение подводится от переносной насосной установки через водоприемник, установленный между шпинделем расточного станка и борштангой.