| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§7. СВЕРЛЕНИЕ. Виды сверл. Элементы режущей части спирального сверла.

Сверлением называется процесс образования отверстий в сплошном материале режущим инструментом - сверлом.

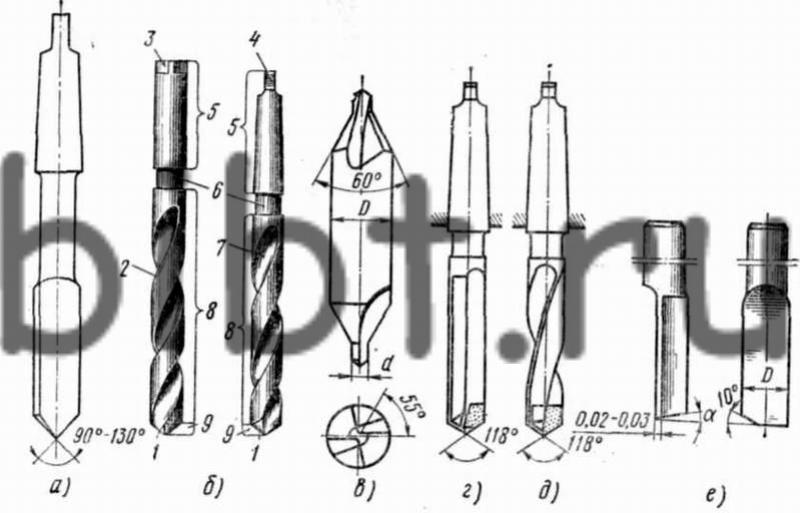

По конструкции и характеру выполняемой работы сверла (рис. 27) делятся на перовые, спиральные, центровочные, с прямыми канавками, сверла для глубоких отверстий и др.

Рис. 27. Виды сверл:

а - перовое, б - спиральные: 1 - режущая кромка, 2 - направляющая фаска, 3 - квадрат, 4 - лапка, 5 -хвостовая часть, 6 - шейка, 7 -канавка, 8 - рабочая часть, 9 - передний конус; в - центровочное, г - с прямыми канавками и с режущей кромкой из твердого сплава, д - спиральное с режущей кромкой из твердого сплава, е - пушечное для глубоких отверстий

Наиболее распространены спиральные сверла (рис. 27, б).

Сверло состоит из рабочей части (канавок для отвода стружек и режущих кромок) и хвостовика, при помощи которого сверло закрепляют в патроне или в шпинделе станка. Сверла изготовляют с цилиндрическими и коническими хвостовиками. Более прочное и точное крепление сверла получается при коническом хвостовике. Сверла с цилиндрическим хвостовиком изготовляют диаметром до 12 мм, а с коническим - от 6 до 60 мм. Конический хвостовик заканчивается лапкой для выбивания сверла.

Работа сверла зависит от материала, из которого оно сделано, его заточки и обрабатываемого материала. Изготовляют сверла обычно из быстрорежущей стали марок Р18, Р9. Сверла диаметром от 5 мм изготовляют также с твердосплавными пластинами.

Затачивают сверла на специальных заточных станках или ручным способом на обычных точилах.

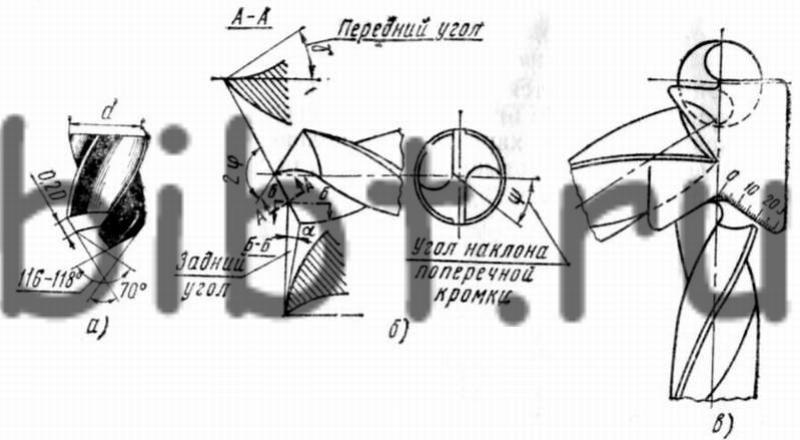

Угол заточки (2φ) при вершине сверла (рис. 28, а и б) между режущими кромками выбирают в зависимости от обрабатываемого материала: для мягких материалов 80-90°, для стали 116-118°, для очень твердых материалов 130-140°. Задний угол сверла при заточке должен быть равен 8-15°.

Рис. 28. Элементы режущей части спирального сверла: а - углы заточки сверла, б - геометрия режущих кромок сверла, в - проверка правильности заточки сверла

Чтобы не получить пережога кромок сверла, нельзя при заточке сильно прижимать его к абразивному кругу. При затачивании сверл следует применять охлаждение.

Правильность заточки сверла проверяют специальными шаблонами (рис. 28, в).

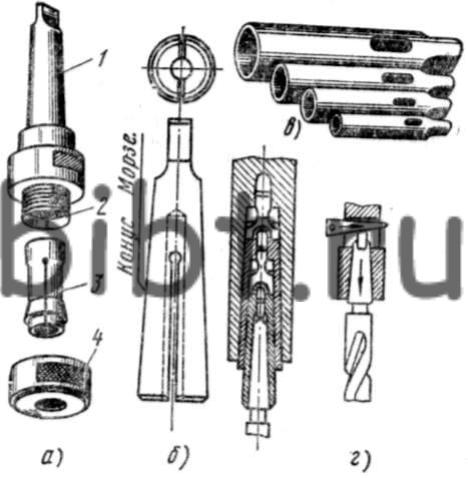

Сверла с цилиндрическими хвостовиками закрепляют в специальных зажимных приспособлениях и различных патронах. Наиболее распространены трехкулачковые патроны. Для зажима сверл малого диаметра применяют цанговые патроны (рис. 29, а) и разрезные конические втулки (рис. 29, б).

Рис. 29. Приспособление для крепления сверл:

а - цанговый патрон: 1 - конический хвостовик, 2 -корпус патрона с резьбой, 3 - разрезная цанга, 4 - резьбовое кольцо, б - разрезная коническая втулка; в - переходные втулки и их крепление в шпинделе стайка, г - удаление сверла из шпинделя

Сверла с коническими хвостовиками закрепляют или непосредственно в коническом отверстии шпинделя станка, или через переходную конусную втулку (рис. 29, в, г).

При сверлении режущие кромки врезаются в материал и образуют стружку, удаляемую по канавкам сверла. Сверло выбирается в соответствии с диаметром отверстия и в зависимости от обрабатываемого материала.

При сверлении заготовка должна быть закреплена на столе станка или в приспособлении. В зависимости от того, какой хвостовик имеет сверло - цилиндрический или конический, подбирают сверлильный патрон или соответствующую переходную втулку.

Зная диаметр и материал сверла, а также материал обрабатываемой заготовки, налаживают станок на определенное число оборотов и подачу.

Чтобы повысить стойкость режущего инструмента и получить чистую поверхность отверстия, при сверлении металлов и сплавов следует пользоваться охлаждающими жидкостями:

| Обрабатываемый материал | Рекомендуемая охлаждающая жидкость |

Сталь |

Мыльная эмульсия или смесь минерального и жирных масел |

Чугун |

Мыльная эмульсия (или всухую) |

Медь |

Мыльная эмульсия или сурепное масло |

Алюминий |

Мыльная эмульсия (или всухую) |

Дюралюминий |

Мыльная эмульсия, керосин с касторовым или сурепным маслом |

Силумин |

Мыльная эмульсия или смесь спирта со скипидаром |