| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Превращения в металле при нагреве и охлаждении. Диаграмма состояния железоуглеродистых сплавов.

Около 100 лет тому назад великий русский ученый Д. К. Чернов установил, что строение стали в процессе нагрева не остается неизменным. При определенной температуре резко изменяются ее структура и физико-механические свойства.

Температуры, при которых происходят структурные превращения, называются критическими температурами, или критическими точками (точками Чернова), данного металла или сплава.

Железо, у которого при нормальной температуре атомная решетка имеет форму объемно-центрированного куба, называется альфа-железом. При нагреве до 768° (точка Кюри) железо теряет свои магнитные свойства, хотя решетка его не изменяется. При нагревании чистого железа до 906° атомы перестраиваются и альфа-железо превращается в гамма-железо. Решетка гамма-железа имеет форму куба с центрированными гранями. При нагреве до 1320° гамма-железо превращается в дельта-железо, имеющее, как и альфа-железо, решетку формы объемно-центрированного куба.

Углеродистые стали также имеют критические точки. Только температуры, при которых происходят структурные превращения, зависят от содержания углерода. Атомы углерода могут размещаться в решетке между атомами железа. В этом случае углерод образует с железом так называемый твердый раствор, который в альфа-железе называется ферритом, а в гамма-железе — аустенитом. Феррит и аустенит мягки, пластичны, хорошо обрабатываются давлением.

Углерод может находиться в стали в виде химического соединения с железом, называемого цементитом.

Смесь железа с зернами или пластинками цементита, содержащая 0,83% углерода, называется перлитом.

Структура стали зависит от количества углерода и от температуры. Эта зависимость изображается диаграммой состояния железоуглеродистых сплавов.

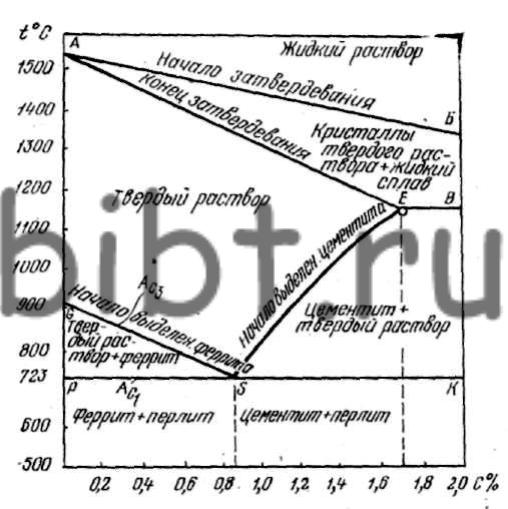

На рис. 2 представлена упрощенная диаграмма состояния сплава железа с углеродом. Линии на диаграмме показывают критические точки при разном содержании углерода. Выше линии АБ сплав представляет собой жидкий раствор углерода в железе. На линии АБ начинается затвердевание сплава, причем чем больше углерода, тем при более низкой температуре застывает сталь. Линия АБ называется линией ликвидуса.

Рис. 2. Диаграмма состояния железоуглеродистых сплавов

Между линиями АБ и АЕ в сплаве одновременно находится твердый раствор углерода в железе — аустенит и жидкий сплав. Затвердевание сплава заканчивается на линии АЕВ, которая называется линией солидуса. Между линиями АЕ и GSE сплав представляет собой аустенит, между линиями GS и PS — феррит и аустенит, между линиями BES и SK — аустенит и цементит.

Ниже линии PSK при содержании углерода до 0,83% сплав состоит из феррита и перлита (доэвтектоидная сталь), при содержании 0,83% углерода — из одного перлита (эвтектоидная сталь), при содержании углерода более 0,83% —из перлита и цементита (заэвтектоидная сталь).

Для горячей обработки давлением сталь должна быть приведена в состояние твердого раствора — аустенита. Температура нагрева ее определяется линиями АЕ (верхняя температура нагрева) и GSE. Стали при этом имеют однородную структуру, обладают одинаковыми свойствами, пластичны и хорошо куются.

На практике сталь для ковки нагревают ниже линии АЕ на 150—200° во избежание ее перегрева и пережога. Кроме того, при температурах, близких к температуре плавления, сталь обладает пониженной пластичностью. Это объясняется, по-видимому, тем, что при высоких температурах сильно сказывается влияние окружающей среды (печные газы, воздух) на свойства металла.

При нагреве сплава до высоких температур изменяется не только его структура, но и физико-механические свойства: теплопроводность, теплоемкость, магнитные свойства и, главным образом, сопротивление деформированию. Последнее свойство очень важно, так как от величины сопротивления деформированию зависит выбор тоннажа молота или пресса и их производительность.

При ковке происходят два противоположных процесса — дробление, измельчение зерен при ударе молота или нажатии пресса, а также рост зерен под действием высокой температуры и разрушения межкристаллического вещества. Второй процесс называется собирательной рекристаллизацией.

Связь между величиной зерна, степенью деформации и температурой устанавливается так называемой диаграммой рекристаллизации. Диаграммы рекристаллизации составлены для большинства марок стали и используются при проектировании технологических процессов ковки.

Степенью деформации называется отношение разности между начальной (до ковки) и конечной (после ковки) высотой поковки к начальной высоте в процентах. Размер зерна при разных степенях деформации различный. При какой-то степени деформации, называемой критической, зерно получается наибольшим. Ковать при критической степени деформации нельзя, так как рост зерен ведет к ухудшению механических свойств поковок.

Ковать следует при температуре рекристаллизации, так как при этом будет отсутствовать наклеп, свойства металла в различных направлениях будут одинаковыми. Однако заканчивать ковку при очень высоких температурах не рекомендуется, потому что в процессе дальнейшего медленного охлаждения зерна будут расти. Последние сглаживающие удары с целью получения мелкого зерна можно производить при температуре ниже температуры рекристаллизации.

Ковать сталь при низких температурах, особенно при 500—300°, опасно, так как в этом интервале она очень хрупка и образуются трещины с изломом синеватого цвета (синеломкость).

Металл нужно ковать в том интервале температур, когда его пластичность (способность изменять форму) наибольшая. Этот интервал носит название температурного интервала ковки (табл. 2). В этом интервале металл находится в однофазном состоянии, т. е. все его зерна имеют одинаковое строение и свойства. При ковке они будут деформироваться в одинаковой степени. Если же металл будет находиться в двух- или многофазном состоянии (например, аустенит +цементит), то деформация получится неоднородной и возможно разрушение. Только углеродистые стали можно ковать при температурах, соответствующих двухфазному состоянию, так как аустенит и феррит между линиями GS и PS у доэвтектоидных сталей, а также равномерная смесь аустенита с зернами цементита между линиями SE и SK у заэвтектоидных сталей обладают достаточной пластичностью при температурах до 750°.