| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Высокоскоростные молоты. Высокоскоростной молот модели М7352А.

Новым направлением в холодной и горячей объемной штамповке является применение высоких скоростей деформирования. При больших скоростях деформирующего инструмента (верхнего бойка штампа) сокращается время, затрачиваемое на выполнение технологической операции. При этом резко снижается удельный вес молота, т. е. отношение эффективной энергии молота к его массе. Для обычных и паровоздушных молотов это отношение равно только 80— 90 кгсм/т, тогда как для высокоскоростных молотов оно возрастает до 900—1800 кгсм/т. Иными словами, высокоскоростные молоты характеризуются низкой металлоемкостью.

Кроме этого, при больших скоростях улучшаются условия трения между штампом и заготовкой и распределения температуры по объему поковки. В зонах наибольших деформаций выделяется наибольшее количество тепла (почти вся работа, затрачиваемая на деформацию, превращается в тепло), оно не успевает рассеяться в окружающую среду или передаться соседним участкам заготовки. Это ведет к повышению пластичности и к понижению сопротивления деформированию. Наличие больших сил инерции способствует заполнению вертикальных и горизонтальных полостей штампа. Вследствие этого высокоскоростные молоты особенно перспективны при Штамповке сложных изделий с тонкими ребрами и изделий, в которых основным элементом технологического процесса является прямое и обратное выдавливание.

Особенно эффективно применение высокоскоростных молотов при горячей штамповке жаростойких, высокопрочных, труднодеформируемых металлов и сплавов.

Недостатком высокоскоростной штамповки является пониженная стойкость штампов.

Существующие высокоскоростные молоты можно разделить на две группы в зависимости от рода энергоносителя.

К первой группе относятся высокоскоростные газовые молоты, которые работают на принципе расширения предварительно сжатого до высокого давления газа, ко второй группе — высокоскоростные взрывные молоты, получающие энергию от взрывчатого вещества или горючей смеси, взрываемых в специальной камере.

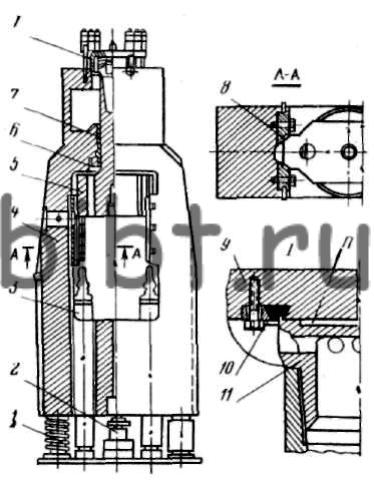

На рис. 37 показан высокоскоростной молот первой группы модели М7352А с эффективной энергией 16 000 кгсм, со скоростью падающих частей 20 м/с. Он включает в себя следующие узлы и детали: сварную станину закрытого типа (на рисунке не показана); кованную из легированной стали раму 4, вертикально перемещающуюся в станине по направляющим; массивную, откованную заодно со штоком бабу 5, перемещающуюся по регулируемым направляющим 8 внутри рамы; гидравлические цилиндры 3 подъема бабы; выталкиватель 2 с гидравлическим приводом; амортизаторы 1.

Рис. 37. Схема высокоскоростного молота

В верхней части рамы расточена цилиндрическая полость, служащая для аккумулирования сжатого газа. Шток скользит в направляющей втулке 7, поджимаемой гайкой 6.

В шток вворачивается крышка 11 с отверстиями, соединяющими полость внутри штока с основной аккумулирующей камерой. В верхнем положении крышка штока вдавливается своей острой кромкой в уплотнительное резиновое кольцо 10, уложенное в кольцевом пазу крышки цилиндра 9, и изолирует полость П от основной камеры.

Положение, показанное на рисунке, соответствует моменту готовности к удару. В этом положении основная полость и полость в штоке заполнены газом высокого давления, полость П соединена с атмосферой, фиксаторы (на рисунке не показаны) подведены под бабу.

При нажатии кнопки «Удар» срабатывает система клапанов, управляющих пневмо- и гидросистемой, и выполняются следующие действия: фиксаторы уводятся из-под бабы, проем молота закрывается ограждением, в полость П подается из аккумулятора сжатый газ. Под его давлением шток отрывается от крышки цилиндра и подвижные части с возрастающей скоростью устремляются вниз. При этом включается подача масла высокого давления в цилиндры подъема бабы. Штоки подъемников упираются в бабу после удара и поднимают ее в крайнее верхнее положение. Под бабу подводятся фиксаторы, одновременно убирается ограждение и происходит выталкивание поковки. При ходе вверх избыток газа вытесняется из цилиндра в аккумуляторы. После замыкания полости П в крайнем верхнем положении она соединяется с атмосферой.

В комплект установки, помимо собственно молота, входят также аккумуляторная газовая станция, гидропривод, системы газо-, воздухо- и маслоснабжения, пульт Управления, электрооборудование и фундамент.

Данный молот работает по принципу бесшаботного, т. е. является молотом двустороннего действия. Во время рабочего хода шток с бабой и верхним штампом под действием давления газа движется вниз, а рама с нижним штампом под действием реактивных сил — вверх. Скорость, а следовательно, и величина перемещения обратно пропорциональны отношению массы рамы и падающих частей.

Молоты такого типа имеют ряд недостатков: для обеспечения необходимого давления газа требуются мощные и дорогие аккумуляторные и компрессорные станции; механическое устройство для удержания бабы на весу сложно по конструкции и ненадежно в работе; отсутствует механизм предотвращения повторного удара бабы; необходимость возврата гидроцилиндров подъема бабы в исходное положение к моменту пуска снижает производительность молота.

Более экономичными и удобными в работе являются высокоскоростные молоты взрывного действия. В качестве энергоносителя здесь могут применяться различные взрывные смеси — природный газ + воздух (кислород), бензин + воздух (кислород), пропан-бутан + воздух. Выбор энергосистемы определяется конкретными производственными условиями.

Подача жидкого или газообразного топлива в камеру сгорания осуществляется под давлением 3—5 ати. Для подачи окислителя (сжатого воздуха) требуется компрессор, обеспечивающий давление до 40 ати. Однако это давление намного ниже применяемого в молотах первой группы.

Энергопривод молота состоит из камеры сгорания с запирающим механизмом и расширительного цилиндра, в котором перемещается поршень со штоком. На конце штока закреплена баба с верхним штампом.

Узел привода связан жесткой рамой с нижней частью молота, которая состоит из массивного основания и нижнего штампа. Молот имеет блок наполнения, обеспечивающий подачу необходимого количества горючего и воздуха в камеру сгорания, систему зажигания рабочей смеси и пульт управления. Как и у молотов первой группы, рама установлена на эластичной подвеске в станине.

Существующие конструкции молотов взрывного действия, несмотря на их достоинства, нуждаются в усовершенствовании — упрощении конструкции подводящих и запирающих механизмов, создании простого и надежного устройства для предотвращения повторного удара, обеспечении надежного выталкивания поковок не только из нижнего, но и верхнего штампа в целях сокращения времени нахождения поковки в штампе.

Помимо технологических высокоскоростные молоты имеют ряд организационных и экономических преимуществ перед обычным молотовым оборудованием. Благодаря встречному движению рабочих органов усилия, возникающие при штамповке, замыкаются внутри подвижной системы молота и практически не передаются на грунт. Поэтому для установки молота не требуется массивного фундамента. Молот может быть установлен в цехах рядом с металлорежущим оборудованием, что особенно удобно при комплектовании участков и поточных линий, в состав которых входит как кузнечно-прессовое, так и металлорежущее оборудование.

Отсутствие сотрясений грунта положительно сказывается на долговечности футеровки и аппаратуры управления нагревательных печей, устанавливаемых рядом с молотами.

Капитальные затраты на установку высокоскоростного молота значительно ниже, чем обычного паровоздушного молота соответствующей энергии. Относительно высокая скорость перемещения рабочих органов молота резко снижает его металлоемкость и габаритные размеры по сравнению с обычным молотом.