| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Штамповка на кривошипных горячештамповочных прессах.

Как уже отмечалось, штамповка на прессах в крупносерийном и массовом производстве вытесняет штамповку на молотах.

Прессы имеют ряд преимуществ перед молотами, а именно: более высокий коэффициент полезного действия; возможность получения более точных поковок с меньшими припусками; более высокая производительность при штамповке поковок, не требующих протяжных и подкатных операций; более чем двукратное уменьшение штамповочных уклонов, а следовательно и уменьшение расхода металла; статическое действие вместо ударного, что упрощает конструкцию фундаментов и позволяет устанавливать прессы в одном потоке с металлорежущим оборудованием. Ниже и эксплуатационные расходы, так как отсутствуют котельные и компрессорные установки, паро- и воздухопроводы.

Вместе с тем прессы имеют и недостатки: меньшая универсальность, трудность удаления окалины в процессе штамповки, в связи с чем требуется безокислительный нагрев, более высокая стоимость по сравнению с молотом.

Штамповка на прессах имеет свои особенности. Так как ползун пресса имеет постоянный ход, а конструкция деталей весьма прочная и жесткая, то поковки получаются более точными по высоте. Разница в несколько десятых миллиметра может получиться за счет пружинения деталей пресса при штамповке поковок с разной температурой. При штамповке на молотах эти размеры зависят от квалификации штамповщика. Точность размеров поковок в горизонтальном направлении весьма высокая, так как вследствие спокойной работы пресса на нем устанавливаются штампы с точными направляющими колонками и втулками, благодаря чему исключается возможность сдвига половинок штампа относительно друг друга.

Удаление поковок из ручьев молотового штампа производится вручную, клещами. Поставить какие-либо механические выталкиватели нельзя из-за ударной работы молота. Поэтому молотовые поковки имеют большие штамповочные уклоны, чтобы их легко можно было извлекать из штампа. На прессовых штампах устанавливают безотказно действующие механические выталкиватели, что позволяет уменьшить величину штамповочных уклонов, а иногда и вовсе обойтись без них, т. е. штамповать поковки с вертикальными стенками. Это сокращает расход материала на поковку, уменьшает трудоемкость механической обработки, а в некоторых случаях позволяет избежать обработки резанием, применяя после штамповки калибровочные операции.

Поковки, штампуемые на прессах, имеют более высокие механические свойства вследствие благоприятного расположения волокон, уменьшения припусков и напусков (меньше перерезаются волокна при механической обработке) и более равномерной деформации металла.

Производительность прессов в 2—3 раза выше, чем молотов. Это объясняется тем, что поковка образуется за один ход пресса, а на молоте для этого требуется несколько ударов. Кроме того, наличие механических выталкивателей сокращает время на ручные вспомогательные операции. Условия работы на прессе намного лучше, чем на молоте, так как отсутствуют шум и сотрясения.

Как уже указывалось, на прессах трудно осуществить операции подкатки и протяжки в связи с постоянством хода пресса. Это потребовало применения новых экономичных прогрессивных способов подготовки заготовок для штамповки — проката периодического профиля или вальцовки заготовок в вальцах. Наиболее экономичной является вальцовка заготовок в специальных вальцах или в вальцах, встроенных в пресс. При этом вальцовка и штамповка могут осуществляться с одного нагрева.

Штампы, применяемые на горячештамповочных кривошипных прессах, по своей конструкции напоминают штампы для холодной штамповки. Они также имеют верхнюю и нижнюю плиты, соединенные между собой направляющими колонками и втулками.

Эти штампы отличаются высокой прочностью, жесткостью и точностью направления верхней плиты относительно нижней.

Все основные элементы штампов — плиты, колонки втулки, элементы крепления рабочих частей — нормализованы или стандартизированы.

Характерной особенностью конструкции прессовых штампов является наличие отдельных ручьевых вставок. Обычно применяются вставки призматической формы, как наиболее удобные. При штамповке поковок круглой формы в плане используют цилиндрические вкладыши, монтируемые в призматических вставках. Для предохранения поверхности плит от смятия под ручьевые вставки подкладывают прокладки. Для удаления поковок применяются выталкиватели.

Ручьевые вставки, подкладки и толкатели изготовляются из легированной штамповой стали, все остальные детали — из средне- и малоуглеродистой стали.

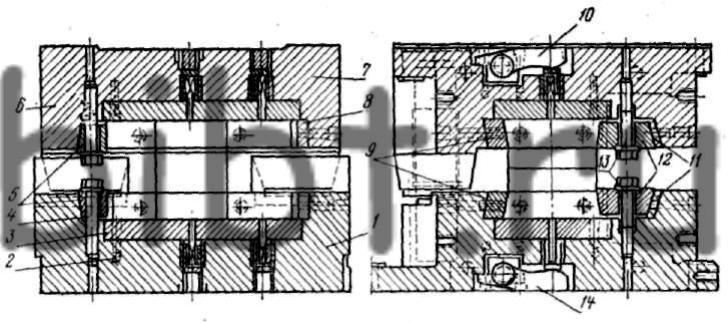

На рис. 81 показана типовая конструкция блока для пресса усилием 1 600 тс. Блок состоит из нижней 1 и верхней 7 стальных плит, связанных между собой двумя направляющими колонками и втулками (показаны пунктиром). Колонки запрессованы в нижнюю плиту, втулки — в верхнюю. Они расположены с задней стороны блока для удобства работы кузнеца. В нижней и верхней плитах закреплены винтами 2 термически обработанные подкладные плиты 3, предохраняющие поверхность штампа от смятия. Вставки устанавливаются на подкладные плиты вплотную к клинообразным планкам 5 и прижимаются прихватами 12 при затяжке болтов 13 к боковым планкам 9. Прихваты упираются одной своей наклонной гранью в наклонную грань вставки, другой гранью — в каленую прокладку 11.

Рис. 81. Типовой блок для пресса усилием 1600 тс

При затяжке болтов 4 и 6, пропущенных через клинообразные планки, набор вставок прижимается к противоположным стенкам гнезд плит. Компенсация погрешностей плит и регулировка вставок осуществляются опорными пластинами 8.

Поковки удаляются при помощи выталкивающих механизмов 10 и 14.