| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 2. Прокатка - обработка металла давлением. Схема прокатки.

Сортамент прокатных изделий.

Прокатка - обработка металла давлением путем обжатия между вращающимися валками прокатного стана для уменьшения сечения прокатываемого слитка или заготовки и придания им заданной формы. Прокатку применяют в массовом производстве профилей и труб.

Прокаткой получают изделия разнообразных форм и размеров. Получаемые прокаткой профили и их размеры стандартизированы и составляют сортамент изделий.

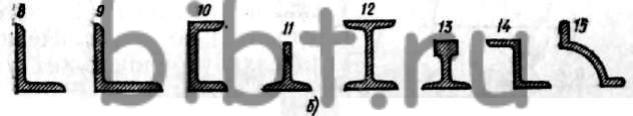

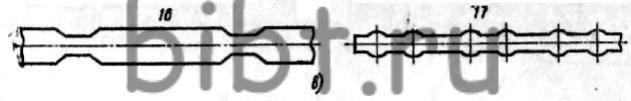

Сортамент содержит размеры и характеристики всех профилей, допуски на размеры, марки материала и другие данные. Сортамент прокатных изделий делят на несколько групп: сортовой прокат (рис. 205, а), фасонный сортовой прокат (рис. 205,б), трубы, специальный прокат и периодический прокат (рис. 205, в).

Рис. 205. Сортамент прокатных изделий:

а - сортовой прокат, б - фасонный сортовой, в - периодический; основные прокатные профили: 1 - квадратный, 2 - круглый, 3 - полосовой, 4 - треугольный, 5 - овальный, 6 - полукруглый, 7 - сегментный, 8 - угловой, 9 - угловой равнобокий, 10- швеллер, 11 - тавровый, 12 - двутавровый, 13 - рельсовый, 14 - зетовый, 15 - колонный, 16, 17 - периодический

К сортовому прокату простой геометрической формы относятся квадратный, круглый, шестигранный и прямоугольный профили. К сортовому фасонному прокату сложной формы относятся равнобокие и неравнобокие уголки, тавровые и двутавровые балки, швеллеры, рельсы, зиговый профиль, автообод и др.

Листовой прокат делят на тонкую листовую сталь толщиной от 4 мм и меньше и толстолистовую сталь, толщиной свыше 4 мм. Трубы разделяют на сварные и цельнотянутые.

К специальному прокату относятся бандажи, зубчатые колеса и др.

Прокатку выполняют на прокатных станах. Вращающиеся валки стана захватывают заготовку и обжимают ее за счет сил трения, возникающих между прокатываемым металлом и валками.

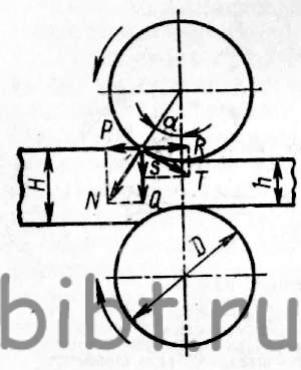

При прокатке в точках касания возникает сила N нормального давления и сила трения T, касательная к поверхности валков (рис. 206). При разложении этих сил получают силы S и Q, деформирующие металл, силу Р, выталкивающую заготовку из валков и силу R, втягивающую заготовку в валки.

Рис. 206. Схема прокатки

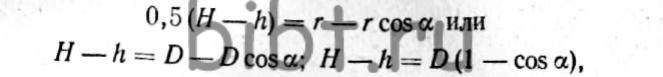

Для осуществления процесса прокатки необходимо, чтобы сила R была больше силы Р

где Н - начальная толщина заготовки; h - конечная толщина заготовки; D - диаметр валка (D = 2r); α - угол захвата.

Величина обжатия (Н-h) возрастает с увеличением диаметра и величины (1-cos α). Следовательно, с увеличением угла захвата происходит увеличение обжатия.