| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

ГЛАВА I

ОСНОВЫ ШЛИФОВАЛЬНОГО ДЕЛА

§ 1. ВИДЫ ИНСТРУМЕНТОВ для обработки металлов. Резцы, сверла, фрезы, зенкеры, развертки, метчики, протяжки.

Сущность обработки металлов на металлорежущих станках заключается в удалении с поверхности заготовки лишнего слоя металла (стружки), в результате чего заготовка приобретает требуемую форму и размеры (рис. 1). Снимаемый с заготовки слой металла называют припуском.

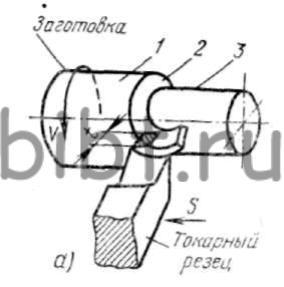

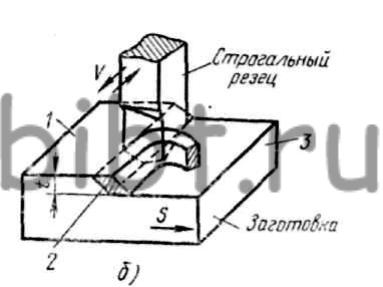

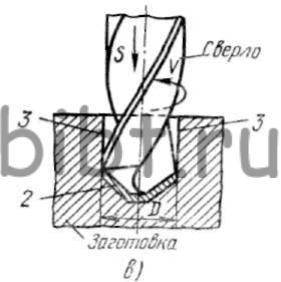

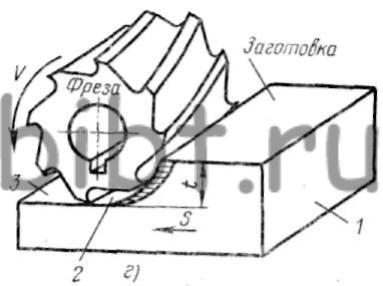

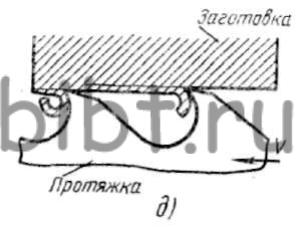

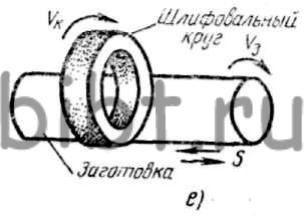

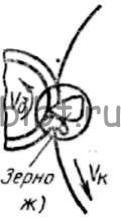

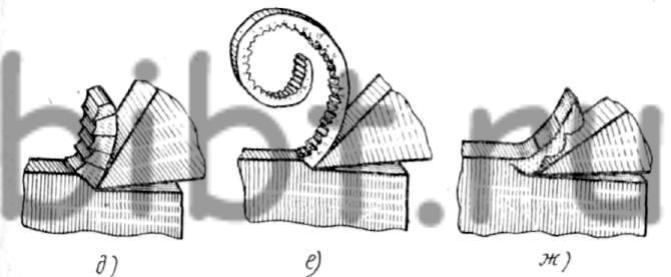

Рис. 1. Схемы основных видов обработки резанием:

1 - точение, б - строгание, в - сверление, г - фрезерование, д - протягивание, е - шлифование, ж - снятие стружки отдельным зерном; 1 - обрабатываемая поверхность, 2 - поверхность резания, 3 - обработанная поверхность; t - припуск, s - подача, v - скорость

Стружку снимают различными инструментами: резцами, фрезами, сверлами, зенкерами, развертками, метчиками, протяжками, шлифовальными кругами, брусками, наждачными шкурками, пастами и др. Резцы, сверла, фрезы, зенкеры, развертки, метчики, протяжки изготовляют из легированных, быстрорежущих и инструментальных сталей, твердых и минералокерамических сплавов и имеют заранее выполненные определенные режущие кромки.

Шлифовальные круги, бруски, шкурки состоят из абразивных зерен, связанных между собой специальными материалами - связками. Абразивные зерна имеют острые кромки различных размеров, которыми снимается тонкий слой металла с заготовки, когда шлифовальный круг соприкасается с поверхностью обрабатываемой заготовки и движется относительно нее.

Процессы снятия стружки металлическими и абразивными инструментами принципиально одинаковы. Режущая часть каждого режущего инструмента по своей форме представляет клин. Под действием приложенной силы режущие части инструментов углубляются в поверхность обрабатываемой заготовки и при движении производят сдвиг и скалывание стружки. Но процессы резания резцом, фрезой, сверлом, шлифовальными кругами и другими инструментами имеют особенности.

Рассмотрим, как происходит процесс резания наиболее простым инструментом - резцом, являющимся основой конструкций всех остальных режущих инструментов. Резцами обрабатывают заготовки на станках токарной группы (токарных, револьверных и др.), строгальных, долбежных, расточных.

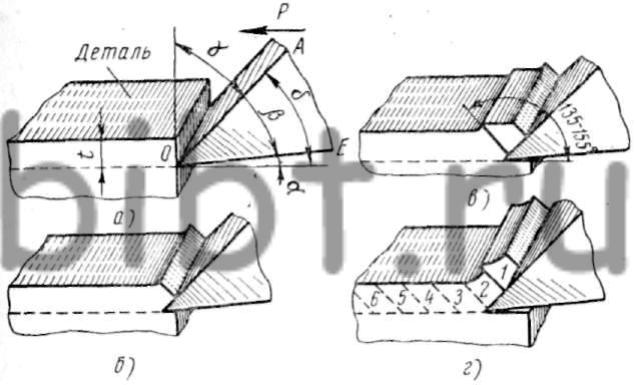

Режущая часть резца в форме клина с углом АОЕ (рис. 2, а), образованного передней ОА и задней ОЕ поверхностями, под действием силы Р входит в поверхность заготовки, срезая стружку (рис. 2, б).

Рис. 2. Схема образования стружки и ее виды:

а - г - начальный и последующий моменты резания, д - стружка скалывания, е - стружка сливная, ж - стружка надлома

При этом передняя поверхность сжимает слой обрабатываемого материала и, преодолев внутренние силы сцепления, скалывает частицы металла и отводит их вверх в соответствии с наклоном передней поверхности ОА.

Эти частицы металла называют элементами стружки, на рис. 2, г они обозначены цифрами 1-6. Сдвиг элементов стружки обычно происходит под углом 135- 155° (рис. 2, в). Под действием силы Р резец последовательно срезает с необработанной поверхности заготовки слой металла глубиной t (рис. 2, а). Задняя поверхность ОЕ резца образует с обработанной поверхностью детали угол (α), в результате чего трение задней поверхности резца об обработанную поверхность заготовки уменьшается.

Кроме заднего угла в процессе резания на производительность и качество обработанной поверхности, а также на износ режущей части резца влияют: γ - передний угол, β- угол, заострения, δ - угол резания. Когда угол резания δ меньше 90°, передний угол резца считается положительным, когда угол резания равен 90°, передний угол равен нулю, если же угол резания больше 90°, передний угол считается отрицательным.

Правильно выбранный передний угол облегчает снятие стружки, уменьшает трение и износ по передней поверхности резца. Чем больше передний угол γ, тем меньше угол заострения β, меньше «тело» резца и, следовательно, его прочность.

При обработке твердых материалов, когда действуют большие силы при обработке прерывистых поверхностей, и в некоторых других случаях угол γ следует выполнять очень малым, а еще лучше - отрицательным. При отрицательном переднем угле «тело» у режущей кромки будет большое и, следовательно, повысится его прочность. При обработке прерывистых поверхностей, если передний угол положительный, удар приходится на самую режущую кромку, а если отрицательный, то на некотором расстоянии от режущей кромки, отчего она не подвергается такому быстрому разрушению.

Резание сопровождается большим трением передней поверхности об обрабатываемую поверхность и задней - об обработанную поверхность, а следовательно, и большим тепловыделением.

Тепловыделение приводит к значительному нагреванию инструмента. Любое нагретое тело становится более пластичным, т. е. менее твердым. Инструмент изготавливают из материалов, обладающих после закалки высокой твердостью и не теряющих твердости и режущих свойств при нагреве до значительных температур. Это свойство материала называют красностойкостью. Углы резца также влияют на теплообразование.

Правильно выбранный задний угол α уменьшает трение задней поверхности об обработанную поверхность. При большом значении заднего угла уменьшается угол β, т. е. ослабляется прочность режущей кромки. Усилие на сжатие стружки при резании в основном зависит от угла резания δ. Чем меньше этот угол, тем меньше требуется усилие.

Различные материалы, например сталь, чугун, медь, образуют при обработке стружку разных видов. Металлы средней твердости (твердая сталь) образуют стружку скалывания, элементы которой связаны друг с другом довольно прочно и имеют вид ступеней (см. рис. 2, д). При обработке мягких металлов (меди, мягкой стали и др.) образуется стружка, верхняя сторона которой имеет мелкие зазубрины, а нижняя, скользящая по передней поверхности резца, - гладкая и блестящая. Такая стружка сходит в виде ленты и называется сливной (см. рис. 2, е). При обработке хрупких твердых металлов образуется стружка надлома (см. рис. 2, ж). Элементы ее отделены друг от друга и имеют вид чешуек неправильной формы. В отличие от стружки скалывания стружка надлома имеет неровную поверхность со стороны, обращенной к передней грани резца, а противоположная сторона у нее гладкая. Такая стружка образуется, например, при обработке чугуна и бронзы.

На форму стружки влияют не только свойства обрабатываемого материала - сопротивление разрушению, пластичность, твердость, наличие остаточного аустенита, химические свойства, но и условия резания.

С уменьшением угла резания δ, толщины снимаемого слоя стружки t и увеличением скорости резания стружка по своему характеру приближается к сливной. При использовании смазывающе-охлаждающих жидкостей стружка также приближается к сливной.

После механической обработки резанием свойства поверхностного слоя материала несколько изменяются. Поверхностный слой на глубине 0,1-0,5 мм становится более плотным, твердым, уменьшается его пластичность. Это явление называется наклепом металла. При обработке разных металлов различны и изменения поверхностного слоя. Чем вязче металл, тем выше степень и глубина наклепа. При обработке хрупких металлов наклеп не образуется. Степень и глубина наклепа поверхностного слоя металла зависят от свойств материала и условий обработки.