| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Электродуговая сварка.

При этом способе металл расплавляется теплом электрической дуги. В 1886 г. Н. Г. Славянов разработал способ сварки с применением металлических электродов. До этого в 1882 г. русский инженер Н. Н. Бернадос предложил осуществлять сварку в электрической дуге между угольным или графитовым электродом и свариваемым металлом.

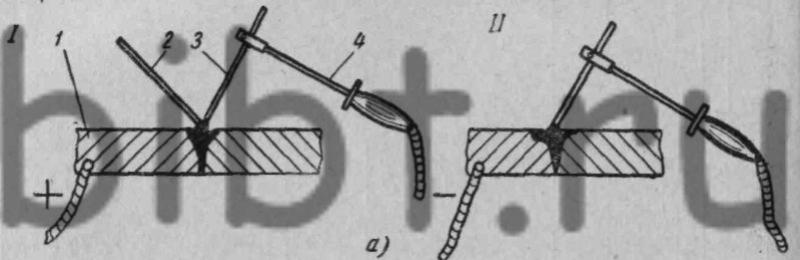

При сварке этим способом используют постоянный ток (плюс в этом случае — на свариваемом металле, а минус — на угольном электроде). Сварка по методу Н. Г. Славянова (с применением металлического электрода) может производиться на переменном или на постоянном токе. Сварка с металлическим электродом — более распространенный способ.

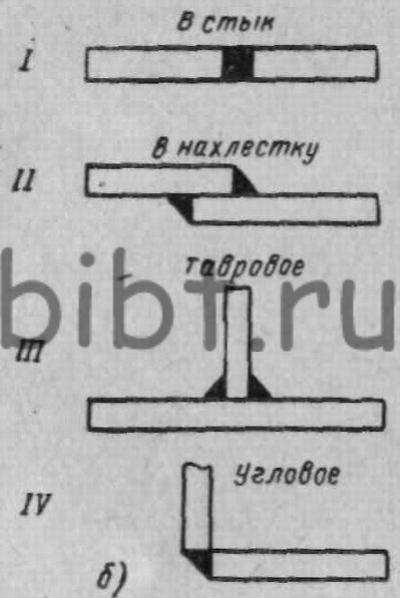

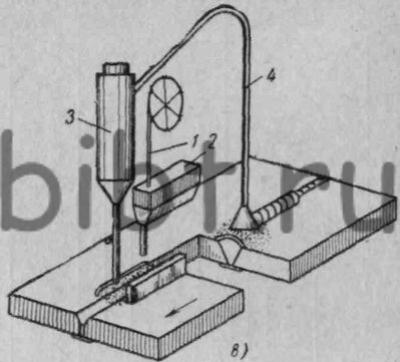

Рис. 89. Электродуговая сварка (а), сварные швы (б) и схема машины для автоматической дуговой сварки (в)

Сварка по способу Н. Н. Бернадоса (рис. 89, а, схема I) заключается в следующем: электрическая дуга возбуждается и горит между угольным электродом 2 и 3, укрепленным в держателе 4, и свариваемой деталью 1. Дуга питается током от генератора. Под действием тепла дуги металл плавится. При остывании и кристаллизации сварочной ванны образуется сварочный шов, соединяющий обе детали. Для компенсации расхода, выдутого дугой металла с тем, чтобы исключить образование «кратера», производят присадку металла в процессе сварки. Присадку металла в место сварки производят введением прутка в зону электрической дуги. Расплавляясь, металл прутка смешивается с расплавленным металлом.

При сварке с применением металлического электрода присадочным материалом служит металл самого электрода (рис. 89, а, схема II). Температура в дуговом пространстве достигает 6000° С. После затвердевания расплавленного металла образуется прочный сварной шов.

При сварке чаще применяют переменный ток вследствие меньшего расхода энергии, чем при постоянном токе и меньших (в 3—5 раз) затрат на оборудование. Напряжение электрического тока при сварке (из соображений безопасности) в начале образования дуги не превышает 35 в при постоянном токе и 65 в при переменном. После появления устойчивой дуги напряжение уменьшают до 20—25 в.

Для получения постоянного тока нужного напряжения применяют генераторы постоянного тока, которые могут быть стационарные или передвижные. В случае обслуживания одного сварочного поста одним генератором он называется однопостовым. Для обслуживания нескольких сварочных постов применяют многопостовые генераторы.

Сварочным агрегатом называется генератор, преобразователь тока и двигатель, помещенные на общую раму.

Представителем передвижных агрегатов является передвижной сварочный агрегат СУГ-2Р, мощность которого 7,5 кв, сила сварочного тока 45—320 а, номинальное напряжение 30 в. Другой передвижной сварочный многопостовой (на девять постов) агрегат ПСМ-1000 имеет электродвигатель мощностью 75 кв, напряжение генератора 60 в при силе тока 1000 а.

При применении переменного тока для сварки необходимы сварочные трансформаторы, понижающие напряжение тока с 220—390 до 55—65 в. Для каждого сварочного поста нужен отдельный трансформатор.

Металлические электроды, используемые при сварке углеродистой стали, изготовляются из электродной проволоки диаметром 1—12 мм и покрываются обмазкой. Цель такого покрытия — усилить ионизацию в зоне дуги и защитить расплавленный металл от окисления и соединения с азотом воздуха, а также способствовать более медленному охлаждению металла для возможности выхода газов, образовавшихся при его расплавлении. Толщина обмазки, в которую входят различные вещества, 0,25—1 диаметра металлического стержня.

Тонкие обмазки (толщина слоя 0,1—0,25 мм) применяются для обеспечения устойчивости электрической дуги, т. е. для усиления ионизации в дуговом пространстве, без воздействия на химические реакции в расплавленном металле. Такие обмазки делают из мела и жидкого стекла.

Для защиты расплавленного металла от кислорода и азота воздуха и для замедления остывания металла в обмазки вводят шла-кообразующие (например, полевой шпат), раскисляющие (например, ферромарганец) и газообразующие вещества. Последние при сгорании создают вокруг дуги защитную среду. Такие сложные функции выполняют толстые обмазки, вес которых составляет от 25 до 65% веса металлического стержня.

Для уменьшения возможности соединения расплавленного металла с кислородом и азотом воздуха осуществляют дуговую сварку в среде защитного газа (гелия или аргона), подводимого в зону электрической дуги.

Чтобы получился сварной шов нужного качества, необходимо сплавление свариваемого металла с присаживаемым металлом. Это в основном зависит от тепловыделения при дуговой сварке, обусловленного силой тока. Она выбирается в зависимости от толщины свариваемого металла и диаметра электрода. Например, при толщине свариваемого металла 2—4 мм и диаметре электрода 3—5 мм применяют ток с силой 140—190 а. При толщине 8—12 мм и диаметре электрода 5—8 мм сила тока 240—375 а.

Сварка (рис. 89, б) может производиться встык (схема I) и внахлестку (схема II). Кроме того, различают тавровые (схема III), угловые (схема IV) и отбортованные соединения.

Рекомендуется стыковое соединение, которое осуществляется обычно после предварительной подготовки стыка одним из следующих способов:

1) отбортовкой (при толщине свариваемых листов до 3 мм);

2) со скосом листов с одной стороны;

3) со скосом с двух сторон.

Сварные швы подразделяют также на ослабленные, нормальные и усиленные. Кроме того, существует подразделение сварных швов (в зависимости от их расположения) на нижние и верхние, на горизонтальные, вертикальные и потолочные. Наиболее трудно осуществлять потолочную сварку, так как расплавленный металл имеет тенденцию стекать со шва.

Электродуговая сварка может производиться вручную, полуавтоматически и автоматически. В первом случае сварщик в одной руке зажимает держатель электрода, а в другой — щиток с темным стеклом для защиты глаз от яркого света дуги, касается электродом свариваемого металла и возбуждает дугу при отводе электрода на несколько миллиметров.

Затем сварщик перемещает электрод одновременно вдоль и поперек шва, поддерживая нужную длину дуги перемещением электрода вдоль оси по мере его расплавления.

При полуавтоматической сварке последний вид движения осуществляется механизмом.

При автоматической сварке этот процесс осуществляется без участия человека, функции которого сводятся к наблюдениям за течением процесса сварки и к загрузке автоматической машины соответствующими материалами.

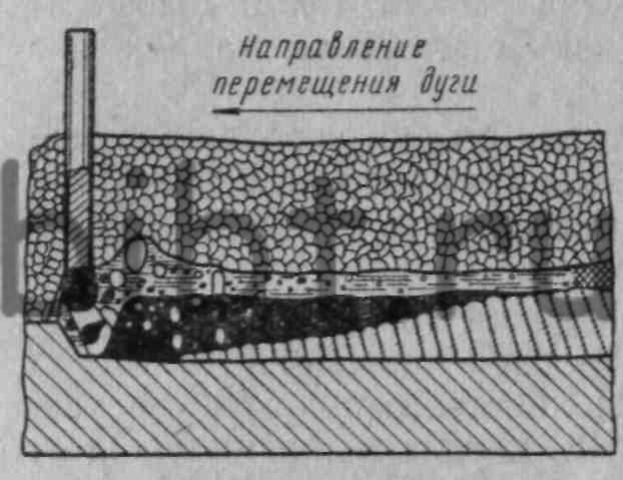

Рис. 90. Зона сварки

Автоматическая дуговая сварка разработана в СССР и производится под слоем флюса.

Этот процесс осуществляется следующим образом (рис. 89, в и 90): из магазина электрод в виде проволоки 1 автоматически подается в сварочную головку 2, также автоматически движущуюся вдоль свариваемого шва. В последний впереди электрода насыпается флюс из подвижного бункера 3. Флюс образует корку на расплавленном металле, защищающую его от воздуха и замедляющую охлаждение металла. Неиспользованные остатки флюса засасываются по шлангу 4 обратно в бункер.

Автоматическая сварка применима при большой программе выпуска однотипных деталей. Качество швов при таком способе сварки очень высокое, расход электроэнергии меньше, чем при ручной сварке.

С применением электрической дуги можно производить и резку металла на воздухе и под водой. Однако в этом случае место реза получается неровным, а производительность такой резки низкая. Поэтому ее применяют в ограниченной мере для разрезки лома и отделения прибылей и литников в тех случаях, когда другие методы резки трудноосуществимы.