| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Посадки и классы точности.

Соединения двух деталей могут быть подвижными или неподвижными.

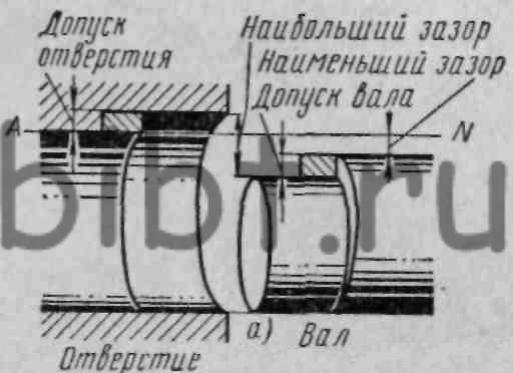

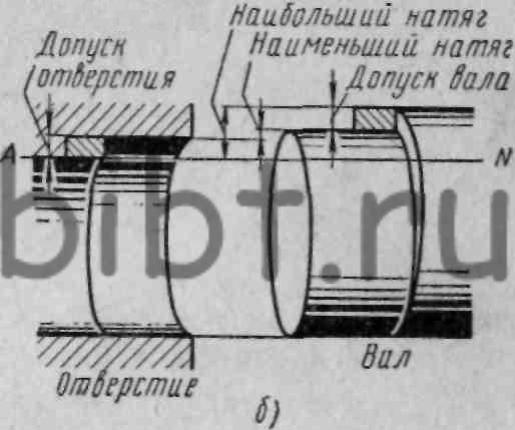

В первом случае между сопрягаемыми поверхностями деталей должен быть зазор, во втором — натяг или отрицательный зазор.

Величина зазора или натяга зависит от требуемого характера сопряжения, обусловленного условиями работы деталей в машине.

Разность между номинальными размерами охватывающей и охватываемой поверхностей называется номинальным зазором или номинальным натягом в зависимости от того, в какой охватывающей или охватываемой поверхности номинальный размер больше.

Действительный зазор или натяг определяется как разность между действительными размерами охватывающей или охватываемой поверхностями.

Очевидно, что пределы изменения действительных зазоров и натягов при одном заданном номинальном их значении зависят от величин действительных размеров сопрягаемых поверхностей (рис. 94).

Рис. 94. Посадки с зазором (а) и с натягом (б)

Посадка— характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

Посадки подразделяются на три вида:

- подвижные, обеспечивающие зазор в соединениях,

- неподвижные (прессовые), обеспечивающие натяг в соединениях,

- и переходные, при которых возможно получение или натяга или зазора.

Общесоюзным стандартом предусмотрены следующие виды подвижных посадок: скользящая (С), движения (Д), ходовая (X), легкоходовая (Л), широкоходовая (Ш).

К группе неподвижных посадок относятся следующие: горячая (Гр), прессовая (Пр), легкопрессовая (Пл).

К переходным посадкам, относятся: тугая (Т), напряженная (Н), плотная (П), глухая (Г).

Перечисленные виды подвижных посадок расположены в порядке возрастания зазоров при одних и тех же номинальных размерах, а неподвижных — в порядке уменьшения натягов.

Соответственно наибольший зазор получается при широкоходовой посадке, а наибольший натяг — при горячей.

Условия работы элементов разных машин различны. Но и в одной и той же машине условия работы различных ее элементов не одинаковы. Соответственно пределы изменений зазоров и натягов при одинаковых видах посадок могут назначаться не одинаковыми. Чем меньше допуск на размер, тем точнее и дороже обработка поверхностей, размеры которых регламентируются допусками.

Поэтому в машиностроении принято подразделение точности обработки на разные классы.

Общесоюзным стандартом установлено 10 классов точности в порядке убывания точности: 1, 2, 2а, 3, 3а, 4, 5, 7, 8 и 9. Количество видов посадок в каждом классе точности не одинаково:

1-й класс точности в машиностроении применяется относительно редко, лишь для тех случаев, когда необходима максимальная определенность посадки, т. е. наименьшее колебание величины зазора или натяга (в особо ответственных сопряжениях);

2-й и 2а классы точности наиболее распространены в машиностроении для обеспечения ответственных сопряжений поверхностей деталей;

3-й и 3а классы точности также имеют широкое применение (для менее ответственных сопряжений);

4 и 5-й классы точности применяются в тех случаях, когда к сопряжениям деталей не предъявляются высокие технические требования;

7, 8 и 9-й классы точности в основном предназначены для регламентирования размеров поковок и отливок.