| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Сверление, зенкерование, развертывание

Сверление заключается в

образовании отверстия при вращении вокруг оси инструмента —

сверла и поступательном его движении вдоль этой оси. Вращение может

придаваться обрабатываемой заготовке (на станках типа токарных) или

инструменту (на сверлильных станках).

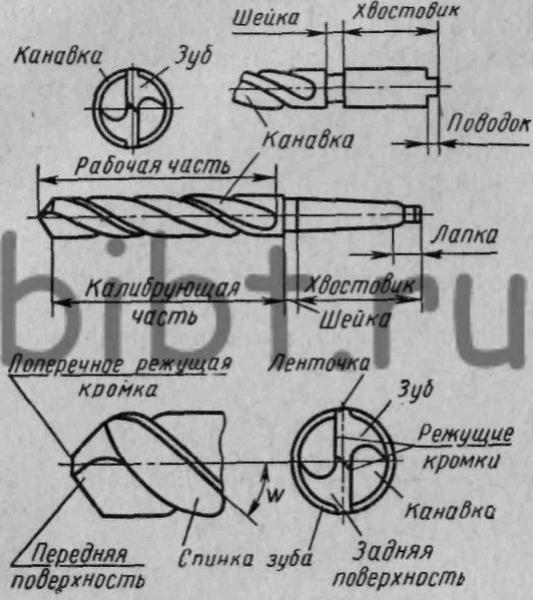

Рис. 114. Элементы сверла

Для

сверления чаще всего применяют спиральные сверла, основные элементы

которых следующие (рис. 114): рабочая часть, шейка, хвостовая часть.

На периферии рабочей части имеются спиральные канавки, служащие для

отвода стружки и образования режущих кромок инструмента.

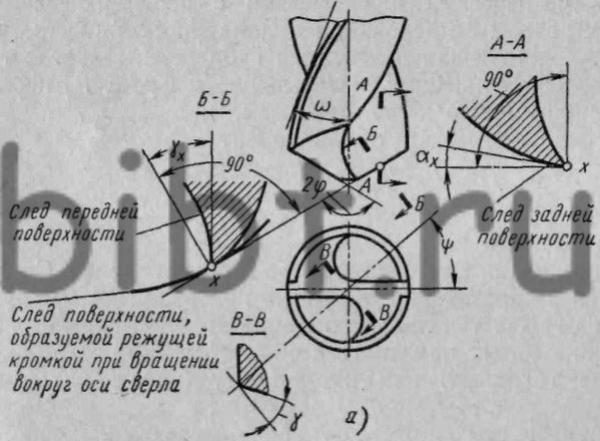

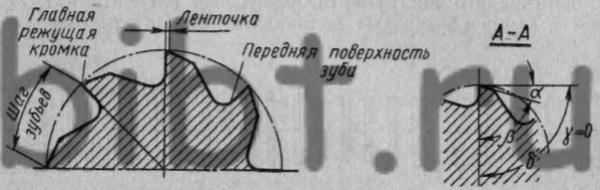

Рис. 115. Геометрия режущих частей сверла

Передний угол сверла γ — переменная величина, изменяющаяся от периферии к центру, где она равна 0 или даже имеет отрицательное значение (рис. 115, а), γ зависит от угла наклона спиральной канавки, который обычно равен 28—30°.

Угол при вершине φ при обработке сталей и чугунов обычно равен 118— 120°.

Число оборотов сверла или вращающейся заготовки определяется по формуле

n=(1000*v)/π*d об/мин,

гдеv — скорость резания в м/мин;

d— диаметр сверла в мм.

Скорость резания при сверлении зависит от обрабатываемого материала, условия его обработки, диаметра сверла, стойкости сверла и т. д.

Скорость резания при сверлении назначается по нормативам режимов резания или подсчитывается по эмпирической формуле.

Минутная подача sм=sоб*n,

где sоб — подача на один оборот сверла в мм.

Площадь поперечного сечения среза f = t*s мм2,

гдеt — глубина резания, равная d/2 мм.

При сверлении на инструмент действует осевая сила Рx и окружные силы Pz (рис. 115, б).

Крутящий момент равен произведению окружных сил на плечо пары (сила Рz действует примерно на плече d/4):

Mкр=2*Pz*d/4=Pz*d/2.

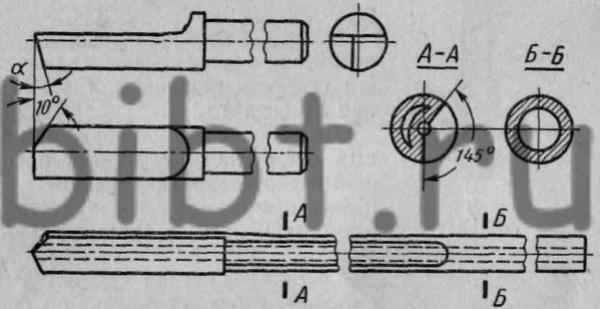

Рис. 116. Сверла для глубокого сверления

Для сверления глубоких отверстий (длина которых более пяти диаметров) применяют особые сверла — ружейные и пушечные (рис. 116), охлаждение режущих кромок которых производится нагнетанием жидкости через канал внутри сверла.

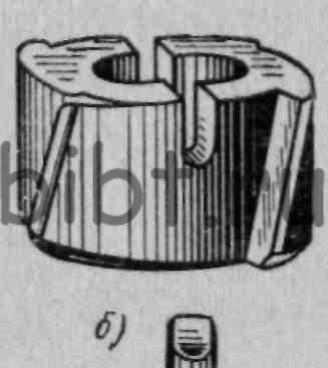

Рис. 117. Зенкеры

Для увеличения диаметра просверленных или имеющихся в заготовке отверстий применяют зенкеры, которые подразделяются на цельные трехперые (рис. 117, а) диаметром до 30 мм и насадные четырехперые, применяемые для обработки отверстия, диаметром до 100 мм (рис. 117, б).

Цельный трехперый зенкер внешне напоминает спиральное сверло, но так как он применяется лишь для увеличения диаметра отверстия, ранее образованного в заготовке, режущие кромки зенкера короткие, а на торцовой части режущие кромки отсутствуют. На боковой поверхности зенкера имеются три канавки, глубина которых меньше, чем у сверла, вследствие чего тело зенкера жестче, чем у спирального сверла. Для снятия фасок в отверстиях применяют конические зенкеры (рис. 117, в).

Рис. 118. Элементы развертки

Для

придания отверстию, ранее обработанного сверлом или зенкером, точных

размеров, правильной формы и гладкой поверхности применяют машинные

развертки. Эти инструменты имеют на боковой поверхности обычно 6—12

прямых канавок (рис. 118). Основные элементы развертки следующие:

режущая часть, калибрующая часть, обратный конус, шейка, хвостовик.

Рис. 119. Элементы режущей части развертки

Режущая часть образована двумя коническими поверхностями (рис. 119), направляющим конусом с углом 45° и заборным конусом с углом 3—5° для обработки твердых и хрупких материалов и углом 12—15° для обработки вязких материалов.

Калибрующая часть развертки имеет цилиндрическую форму. Ее назначение — придание точной формы и сглаживание неровностей в отверстии, а также направление развертки в нем.

Основные элементы резания при зенкеровании и развертывании отверстий — это скорость резания v, глубина резания t и подача s.