| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Выбор оборудования.

Металлорежущие станки с технологической точки зрения классифицируются следующим образом:

Станки общего назначения, имеющие наибольшие технологические возможности, т. е. на них можно выполнять обработку наиболее разнообразных видов.

К таким станкам относятся, например, горизонтально- и универсально-фрезерные, токарно-винторезные, вертикально-радиально-сверлильные и т. д.

Станки повышенной производительности менее универсальные имеют более ограниченные технологические возможности, так как они рассчитаны на большую производительность, чем станки первой группы. К станкам высокой производительности относятся, например, следующие: продольно-фрезерные, токарные полуавтоматы и автоматы, бесцентрово-шлифовальные и др.

Станки определенного назначения, предназначенные для выполнения определенных операций по обработке заготовок, имеющих определенное служебное назначение. К таким станкам относятся, например, станки для обтачивания шеек коленчатых валов, станки для нарезания зубьев цилиндрических зубчатых колес и т. д. Такие Станки могут переналаживаться для обработки одноименных заготовок (в определенном диапазоне размеров).

Специализированные станки — представители какой-либо из перечисленных выше групп, но приспособленные к выполнению лишь одной определенной операции по обработке какой-либо одной опре-деленной заготовки. Это осуществляется путем конструктивных изменений, вносимых в станок (например, наклона шпинделя вертикально-сверлильного станка под углом к его столу или помещения на горизонтально-фрезерный станок двухшпиндельной бабки). Применение таких станков характерно лишь для массового производства.

Агрегатные станки, которые создают путем компоновки нормализованных элементов (шпиндельных головок, нормализованных элементов столов и станин и т. д) с добавлением специальных устройств и приспособлений.

Нормализованные элементы таких станков производят на станкостроительных заводах серийно. Компоновку этих элементов ocyществляют по особым заказам машиностроительных заводов-заказчиков по заданным условиям для выполнения определенных операций по обработке определенных заготовок.

Агрегатные станки изготовляют главным образом многошпиндельными и применяют для сверления, фрезерования, растачивания отверстий. Существуют многопозиционные агрегатные станки, на каждом из которых в разных позициях осуществляют одновременную обработку нескольких деталей перечисленными тремя способами. Автоматические линии станков для обработки корпусных деталей включают в себя главным образом агрегатные станки, связанные между автоматически действующими транспортерами.

Специальные станки, которые конструируются по особому заказу и строятся в единичных экземплярах для выполнения определенных операций по обработке определенной заготовки.

Такие станки дороги и их применяют в массовом производстве лишь в тех случаях, когда выполнение обработки на агрегатных станках или станках, изготовляемых серийно, оказывается по каким-либо причинам менее выгодным.

Выбор того или иного станка для выполнения операции производится на основе учета следующих соображений:

1) должно быть обеспечено достижение нужной точности обработки и других технических требований, предъявляемых к ней;

2) производительность станка должна соответствовать требуемой в данных производственных условиях;

3) станок должен быть из числа наиболее дешевых и обработка на нем должна выполняться при наименьших затратах.

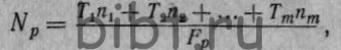

Для

установления соответствия производительности станка заданным

условиям, в частности, программе выпуска, во многих случаях

производят расчет загрузки станка по времени. Это осуществляется

следующим образом: зная станкоемкость операций и годовые программы

выпуска обрабатываемых на станке заготовок, определяют расчетное

количество станков, нужных для выполнения операций, по формуле

где T1; Т2; Тm — время на выполнение операций в мин;

n1;n2 ; nm — годовые программы выпускаемых деталей в шт.

Fр— расчетный годовой фонд времени станка в мин, равный Fkη;

Fк— календарный фонд времени станка, равный Fг *i, в мин;

Fг— годовой фонд времени станка при работе в одну смену в мин;

i— число смен;

η — коэффициент использования станка по времени, учитывающий его простои для ремонта.

Округляя расчетное число станков до целого числа, получают принятое число станков Nр.

Коэффициент загрузки станков по времени μ выражается отношением расчетного числа станков к принятому: μ=Nр/Nn

Так как в массовом производстве на каждом станке выполняется лишь одна операция, то Nр = T*n/Fр , но расчетный такт τ = Fр/n, поэтому Nр=T*n/n*τ=T/τ.

Для того чтобы судить о правильности выбора станка на основе определения его загрузки по времени, очевидно, сначала должна быть рассчитана станкоемкость операций, которые предполагается на нем выполнить. Такой метод оценки соответствия производительности станка заданной годовой программе используют главным образом в условиях массового производства для приближенной ориентировки. Уточнение целесообразности применения того или иного станка может осуществляться лишь на основе экономических расчетов, к которым прибегают главным образом при необходимости значительных затрат на выполнение операций.