| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>§ 2. Методы сборки и применяемые инструменты

Методы сборки.

Методы сборки бывают следующие:

1) с применением индивидуальной пригонки поверхностей деталей по месту;

2) с применением компенсаторов;

3) на основе полной взаимозаменяемости;

4) на основе неполной взаимозаменяемости (селективная сборка).

Индивидуальная пригонка поверхностей деталей по месту может осуществляться вручную или с применением механической обработки. Чаще всего это производится слесарной обработкой (опиливанием, шабрением, притиркой и т. д.).

Пригонка поверхностей при сборке является трудоемким процессом и производительность труда в этом случае ниже, чем при применении других методов сборки. Однако при малых программах выпуска (например, в тяжелом машиностроении) пригонка по месту может оказаться экономически выгоднее, чем применение других методов сборки. Это касается, в особенности, взаимной координации крупных сложных деталей и узлов, когда возможно накопление погрешностей обработки поверхностей значительной протяженности. Погрешности влияют на положение сопрягаемых узлов. В таких случаях при методе пригонки по месту выверяют положение узлов, временно скрепляют их, а затем сверлят и развертывают в них точные отверстия. В последние помещают точные болты с шлифовальными стержнями.

Сборка с применением компенсаторов заключается в том, что нужное сопряжение (например, зазор между двумя деталями вдоль их оси) достигается путем применения подбираемых мерных дополнительных деталей (неподвижных компенсаторов) или путем регулирования их за счет применения дополнительного устройства — подвижного компенсатора.

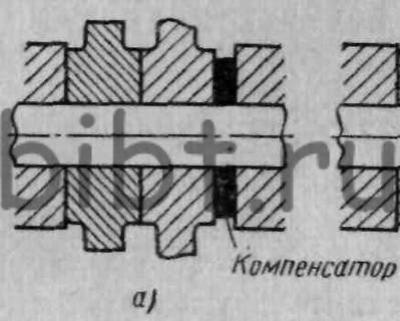

Неподвижные компенсаторы бывают цельные (рис. 239, а) и составные. Толщина этих компенсаторов подбирается в соответствии с отступлениями от заданного зазора, определяемыми путем измерения его после предварительного осуществления соединения.

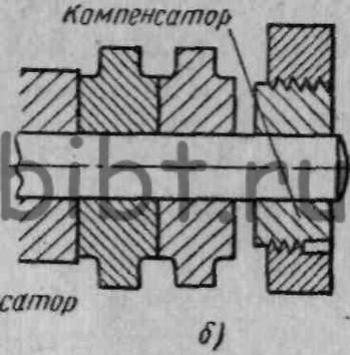

Подвижные компенсаторы могут быть винтовые (рис. 239, б) клиновые и др. Наиболее распространенные винтовые компенсаторы, которыми регулируют нужную величину зазора в сопряжении..

Рис. 239. Виды компенсаторов: а — неподвижный; б — подвижный

Компенсаторы применяют и при больших программах выпуска в тех случаях, когда осуществить полную взаимозаменяемость элементов узлов трудно вследствие сложности нужной координации при обработке поверхностей, которые должны находиться в сопряжении. Это относится, например, к коническим передачам, когда нужное зацепление зубчатых колес трудно осуществить без регулирования зазора зацепления с помощью компенсаторов.

В тех случаях, когда для нужного сопряжения по методу полной взаимозаменяемости необходима весьма точная обработка поверхностей (допуски по 1-му классу точности и жестче), в некоторых случаях оказывается экономически выгоднее применять селекционную сборку. В этом случае можно осуществить нужное сопряжение одним из следующих способов:

1) непосредственным подбором деталей с такими размерами сопрягаемых поверхностей, которые обеспечивают нужные зазоры или натяги при их соединении в узле;

2) групповым подбором, т. е. предварительной сортировкой деталей по размерам их сопрягаемых поверхностей, в несколько групп.

Например, валы и втулки подразделяются на пять групп. Соединению между собой подлежат только валы первой группы и втулки первой группы, валы второй группы и втулки второй группы и т. д.

Таким образом, при допуске на обработку валов и втулок, равном δ, в каждой группе валов разность их размеров будет δ/5.

При полной взаимозаменяемости колебание зазора между валом и втулкой могло бы достигать 2δ, а при методе группового подбора это колебание будет в пять раз меньше.

Если осуществить групповой подбор с последующим непосредственным подбором, то можно получить еще большую точность сопряжения при сборке. В этом случае будет иметь место комбинированный метод.