| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Азотирование стали

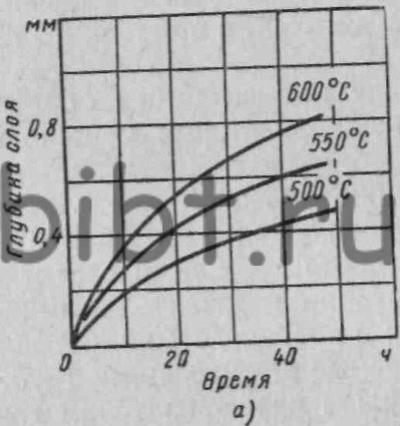

Азотирование стали впервые предложено акад. Н. П. Чижевским. Процесс азотирования стальных деталей заключается в поверхностном насыщении азотом в среде аммиака (NH3) при температурах нагрева 500—700° С в течение 20—90 ч. Глубина азотированного слоя допускается в пределах 0,2—0,8 мм.

Азотирование применяется для повышения твердости, износостойкости, предела усталости, сопротивления коррозии и жаропрочности.

Азотированию могут подвергаться детали из углеродистой низко-легированной и легированной сталей, а также чугун.

Детали из углеродистой и низколегированной стали азотируют для увеличения сопротивления коррозии. Твердость азотированной. поверхности у них не превышает HV 250—300.

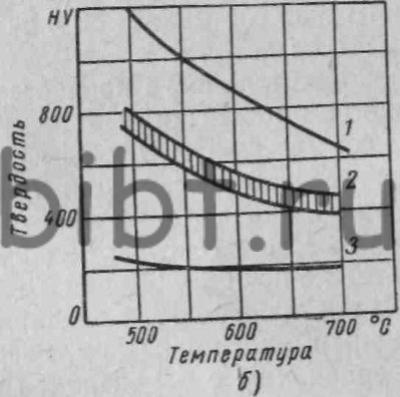

Рис. 37. Зависимость глубины (а) и твердости (б) азотированного слоя от температуры и продолжительности азотирования:

1 — твердость для стали 38ХМЮА; 2 — для легированных сталей, не содержащих алюминий; 3 — для углеродистой стали

Легированные стали с содержанием хрома, никеля, алюминия и молибдена после азотирования имеют поверхностную твердость HV 850—1200 (рис. 37). Это достигается за счет образования мелкодисперсных нитридов на поверхности детали (химических соединений азота с элементами AlN, GrN, Cr2N, MoN).

Технологический процесс изготовления деталей при применении азотирования состоит из следующих этапов:

1) предварительная термическая обработка заготовки;

2) механическая обработка детали, включая шлифование;

3) защита мест, не подлежащих азотированию (покрытие тонким слоем олова гальваническим способом);

4) азотирование;

5) окончательное шлифование или доводка в соответствии с заданными допусками.

Необходимо иметь в виду, что при азотировании имеет место деформация деталей (коробление). Деформация детали будет тем больше, чем выше температура азотирования и глубина азотированного слоя и чем тоньше стенки детали.