| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Индукционная закалка

Индукционная закалка основана на физическом явлении, сущность которого заключается в том, что электрический ток высокой частоты, проходя по проводнику (индуктору), создает вокруг него электромагнитное поле. На поверхности детали, помещенной в этом поле, индуцируются вихревые токи (токи Фуко), вызывая нагрев металла до высоких температур. Это обеспечивает возможность протекания фазовых превращений, т. е. превращение перлита в аустенит. После охлаждения поверхность детали имеет структуру мартенсит.

Основными факторами при электронагреве являются температура нагрева, скорость нагрева и глубина проникновения тока.

Температура и скорость нагрева зависят от количества выделившегося тепла по закону Джоуля-Ленца:

Q = 0,24 I2Rt,

где Q — количество тепла в дж (кал);

I — сила тока в а;

R— сопротивление проводника в ом;

t — время воздействия тока в сек. Изменяя силу тока, можно регулировать температуру нагрева и скорость нагрева. Регулируя частоту тока, можно получить любую толщину закаленного слоя (практически закаленный слой допускается до 3 мм).

Для образования тока при закалке крупных деталей применяются машинные генераторы. Для закалки мелких деталей применяются ламповые генераторы.

Индукторы изготовляют из красной меди. Они бывают одновитковые и многовитковые. Во избежание перегрева их делают полыми для охлаждения водой.

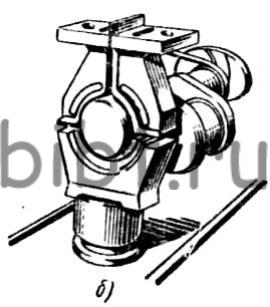

Рис. 35. Методы нагрева токами высокой частоты.

а — одновременный нагрев всей поверхности; б — последовательная закалка; в — непрерывно-последовательная закалка

В зависимости от способа нагрева индукционная закалка подразделяется на три вида (рис. 35):

одновременный нагрев и закалка всей поверхности (используется для мелких деталей);

последовательный нагрев и закалка отдельных участков (используется для коленчатых валов и подобных им деталей);

непрерывно-последовательный нагрев и закалка перемещением (используется для длинных деталей).

Достоинства способа индукционной закалки следующие:

1) высокая производительность процесса;

2) простота автоматизации процесса и возможность включения операции термической обработки в общий поток изготовления деталей;

3) большая экономичность процесса по сравнению с другими видами поверхностного упрочнения;

4) получение хороших механических свойств детали;

5) отсутствие обезуглероженного и окисленного слоя в закаленной поверхности (поэтому отпадает операция очистки от окалины и могут быть уменьшены припуски их обработки);

6) минимальная деформация деталей, а следовательно, и необходимость в исключении правки закаленных деталей или уменьшении времени правки.

Недостатки способа индукционной закалки следующие:

1) необходимость индивидуальных индукторов;

2) сравнительно высокая первоначальная цена установок ТВЧ;

3) отсутствие стабилизатора температуры, позволяющего надежно и точно осуществлять выдержку при температуре закалки;

4) отсутствие стабилизатора электрического режима генератора на большинстве установок.