| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Влияние легирующих элементов.

Изменение свойств легированной стали зависит не только от природы и количества легирующих элементов, но от их взаимодействия с железом и углеродом, а также от взаимодействия между собой.

По отношению к углероду легирующие элементы можно разбить на две группы: элементы, образующие с углеродом химические соединения — карбиды (хром, марганец, титан, ванадий, вольфрам, молибден и др.), и элементы, не образующие карбидов (никель, алюминий, кремний и др.).

Все стали, легированные карбидообразующими элементами, обладают высокой твердостью, повышенным сопротивлением износу.

Легирующие элементы оказывают влияние на аллотропические превращения железа. Такие, например, элементы, как хром, вольфрам, молибден, титан, повышают критическую точку А3, т. е. сужают область твердых растворов Feγ Никель, марганец, медь, цинк и другие понижают критическую точку А3, т. е. расширяют область твердых растворов Fe.γ, что имеет важное значение для термической обработки сталей.

Легирующие элементы оказывают влияние на превращения, протекающие в стали в твердом состоянии (перлитное, мартенситное), а также на превращения при отпуске. Большинство легирующих элементов понижает точку начала мартенситного превращения Мн, что практически имеет важное значение, так как при закалке легированных сталей можно применять более медленно охлаждающие средства. В некоторых высоколегированных сталях структуру мартенсита можно получить даже после охлаждения на воздухе.

Наиболее широко применяемые в конструкционной стали легирующие элементы следующие: хром, марганец, кремний. В состав стали они вводятся в количестве от 0,8 до 2,0%, придавая ей высокую твердость, прочность, упругость. Все указанные элементы недорогие.

В зависимости от названия легирующих элементов стали бывают хромистые (15Х, 40Х), марганцовистые (10Г2, 50Г2), кремнистые (55С2, 60С2), хромомарганцовистые (18ХГ), хромомарганцовокремнистые (30ХГС, 30ХГСА), хромоникелевые (20ХН, 12Х2Н4А) и др.

Для изготовления инструментальной легированной стали часто, кроме хрома, вводят дорогие, дефицитные легирующие элементы (вольфрам, ванадий, кобальт, титан), которые обеспечивают стали красностойкость, высокую твердость и хорошие режущие свойства.

Инструментальные стали идут для изготовления режущего инструмента (протяжки, долбяки, фрезы, резцы, сверла и др.), измерительного инструмента (кольца, скобы, плитки и др.), а также инструментов для горячей и холодной обработки металлов давлением (штампы, волочильные доски и др.). В зависимости от вида изготовляемого инструмента требования, предъявляемые к сталям, разные.

Стали, применяемые для изготовления режущих инструментов, должны обладать красностойкостью, высокой износостойкостью, прочностью и достаточной вязкостью.

Стали для изготовления измерительных инструментов должны обладать стабильностью размеров, износостойкостью, твердостью. Штамповые стали должны обладать хорошими механическими свойствами при высоких температурах.

Наибольшее применение для изготовления режущего инструмента получила быстрорежущая сталь. Быстрорежущая сталь является многокомпонентной сталью карбидного (ледебуритного) класса. Основной легирующий элемент в ней вольфрам. Термическая обработка деталей из быстрорежущих сталей имеет ряд особенностей, обусловленных химическим составом сталей.

Нагрев при закалке

до высоких температур производится с целью полного растворения

карбидов хрома, вольфрама и ванадия в аустените. До температуры

700—750° С сталь нагревают медленно, чтобы не образовались

большие внутренние напряжения из-за ее малой теплопроводности. В

интервале температур 800—1280° С сталь нагревают быстро,

чтобы избежать обезуглероживания и ускоренного роста зерна аустенита.

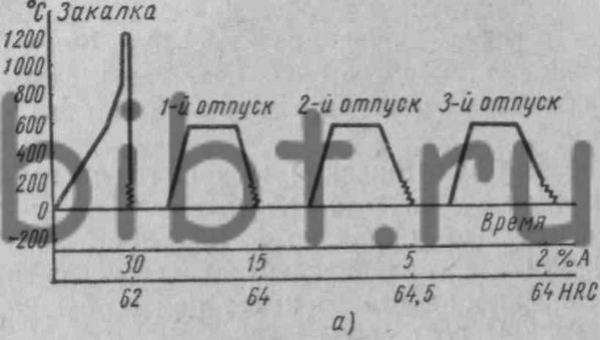

Охлаждение быстрорежущей стали производится в масле. После закалки

обычно производят трехкратный отпуск с выдержкой 1 ч, чтобы уменьшить

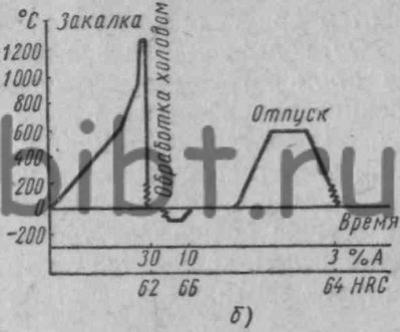

количество остаточного аустенита. Иногда трехкратный отпуск заменяют

обработкой холодом.

Рис. 40. Схемы режимов термической обработки инструментов из быстрорежущей стали: а — без обработки холодом; б — с обработкой холодом

На рис. 40 приведены схемы режимов обработки деталей из быстрорежущих сталей.

Структура термически обработанной стали следующая: мартенсит отпуска, мелкодисперсные карбиды и очень небольшое количество остаточного аустенита (2—3%). Для повышения твердости и износостойкости рекомендуется производить дополнительно низкотемпературное цианирование.