| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

1. Основные понятия и определения. схема токарной обработки.

Машиностроительная деталь задается рабочим чертежом, который содержит необходимое количество проекций, разрезов и сечений, все размеры, допуски размеров, данные о шероховатости поверхности, материале, термообработке и другие технические условия. Годной деталью называется деталь, соответствующая чертежу и техническим условиям. Деталь изготовляется из заготовки. В машиностроении используют в основном четыре вида заготовок: прокат, литье, поковки и штамповки, сварные конструкции.

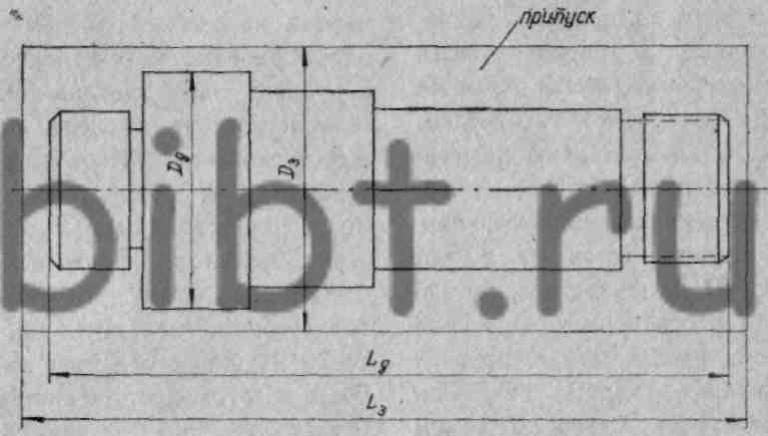

Заготовку выбирают таким образом, чтобы ее размеры были больше соответствующих размеров готовой детали: на рис. 1 Dз>Dд, Lз>Lд. На поверхности заготовки имеется слой металла, который должен быть снят в процессе обработки,— припуск на обработку. Основной способ обработки в машиностроении — обработка резанием, или механическая обработка. Основное оборудование — металлорежущий станок, основной инструмент — металлорежущий. Учение о способах обработки и сборки деталей носит название технологии машиностроения.

Рис. 1. Заготовка и деталь, получаемая механической обработкой

Совокупность действий, связанных с получением из заготовки готовой детали, называют технологическим процессом обработки, который состоит из отдельных операций. Операция — часть технологического процесса, выполняемая на одном рабочем месте одним рабочим (или бригадой) по обработке одной детали. Обычно технологические процессы содержат несколько десятков операций: токарных, фрезерных, сверлильных, шлифовальных, слесарных, термообработки, окраски и др.

Чем меньше припуск, тем ниже трудоемкость механической обработки. Нужно стремиться так выбрать заготовку, чтобы припуск на обработку был минимальным. Коэффициентом использования металла называют отношение:

Ки= Pд/Pз

где Рд, Рз — соответственно массы детали и заготовки.

В среднем в машиностроении Ки = 0,7.

В парке металлорежущих станков наиболее распространенными являются токарные станки. Они применяются для обработки деталей типа тел вращения. Тела вращения принято делить на три группы:

L>>D —валы;

L~D — втулки;

L<<D —диски.

На токарных станках обрабатывают валы, ступицы, фланцы, трубы, подшипники, муфты, кольца, вкладыши, винты и гайки, червяки и другие детали.

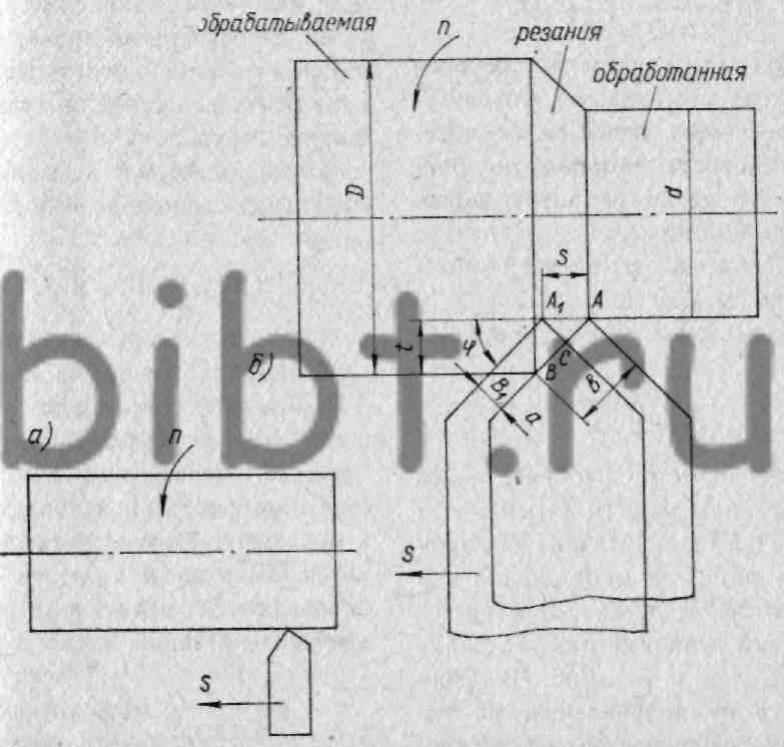

Схема токарной обработки показана на рис. 2.

Рис. 2. Схема токарной обработки

Для осуществления процесса резания при токарной обработке необходимо иметь два одновременно действующих рабочих движения, одно из которых вращательное, а второе — поступательное. Вращение обрабатываемой заготовки называется главным движением — движением резания. Поступательное перемещение инструмента называют движением подачи (рис. 2, а)

На детали различают три поверхности (рис. 2, б):

- обрабатываемая — поверхность, которая подлежит обработке;

- поверхность резания, которая образуется непосредственно режущей кромкой;

- обработанная — поверхность, полученная после снятия стружки.

Режимами резания называют совокупность трех величин: глубины резания t, подачи S, скорости резания V.

Скорость резания.— путь перемещения режущей кромки инструмента относительно поверхности резания в единицу времени:

V = Pi * D* n / 1000 м/мин,

где D — диаметр обрабатываемой поверхности заготовки (в мм),

n — частота вращения заготовки (в об/мин).

Для настройки станка на заданную скорость резания нужно задать частоту вращения шпинделя станка, которая определяется по формуле:

n = 1000* V/ Pi * D, об/мин.

Если такого числа оборотов шпинделя у станка нет, то следует произвести пересчет фактической скорости резания по ближайшему числу оборотов, имеющемуся на станке.

Глубина резания — расстояние между обработанной и обрабатываемой поверхностями: t= (D — d)/2, мм,

где d — диаметр обработанной поверхности (в мм).

Подача — величина перемещения резца за один оборот обрабатываемой детали. Измеряется подача в миллиметрах за один оборот детали — мм/об. В зависимости от направления, по которому перемещается резец относительно направляющих станины, различают продольную подачу — вдоль направляющих, поперечную подачу — перпендикулярно к направляющим и наклонную подачу— под углом к направляющим станины.

Шириной срезаемого слоя b называется расстояние (в мм) между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. Толщиной срезаемого слоя а называется расстояние (в мм), измеряемое между двумя последовательными положениями поверхности резания за один оборот детали в направлении, перпендикулярном ширине стружки.

Площадь AA1B1B называют номинальной площадью сечения среза

fн=S*t=a*b, мм2.

Фактически резец снимает слой металла только на площади А1В1ВС — действительную площадь сечения среза. Остаточная площадь сечения среза АА1С остается на обработанной поверхности и образует шероховатость поверхности. Ширина и толщина среза определяются величиной подачи и глубины резания:

b =t / sin φ;

a=S * sin φ.