| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

2. Конструкция и геометрия резца. Элементы резца.

При работе на токарных станках применяются различные режущие инструменты: резцы, сверла, развертки, метчики, плашки и др., но наиболее распространенными инструментами являются резцы.

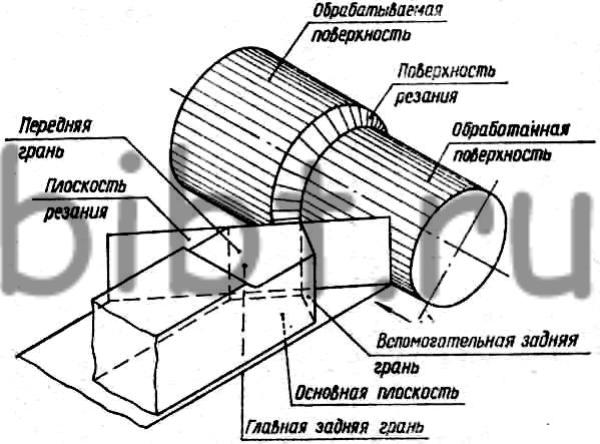

Резец состоит из головки (рабочей части) и стержня, служащего для крепления. Передней гранью резца называется поверхность, по которой сходит стружка. Задними (главной и вспомогательной) называют грани, обращенные к обрабатываемой детали (рис. 3). Главная режущая кромка АВ выполняет основную работу резания, она образуется пересечением передней и главной задней граней. Пересечение передней и вспомогательной задней граней образует вспомогательную режущую кромку АС. Вершиной резца А является место пересечения главной и вспомогательной режущих кромок.

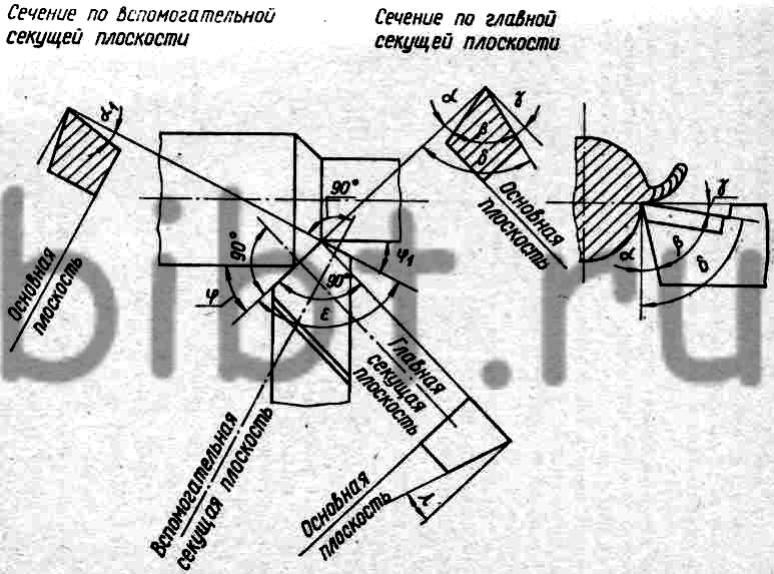

Геометрией инструмента называется совокупность углов, определяющих положение его граней относительно координатных плоскостей. Для отсчета углов служат координатные плоскости: основная, резания, главная и вспомогательная секущие. Основной называется плоскость, параллельная направлению продольной и поперечной подач; она совпадает с опорной поверхностью резца. Плоскостью резания называют плоскость, проходящую через главную режущую кромку перпендикулярно основной плоскости. Главная секущая плоскость проводится перпендикулярно проекции главной режущей кромки на основную плоскость, вспомогательная секущая плоскость — перпендикулярно проекции вспомогательной режущей кромки на основную плоскость (рис. 4).

Рис. 3. Элементы

резца

Рис. 4. Геометрия

инструмента

Из аналитической геометрии известно, что любая плоскость может быть задана тремя углами, из которых независимыми являются только два. Для определения положения трех плоскостей требуется шесть углов:

1 — в главной секущей плоскости два:

γ — передний угол — угол между передней гранью и основной плоскостью;

α— главный задний угол — угол между главной задней гранью и плоскостью резания;

2 — во вспомогательной секущей плоскости:

α1— вспомогательный задний угол — угол между вспомогательной задней гранью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости;

3 — в плоскости резания:

λ— угол наклона главной режущей кромки — угол между главной режущей кромкой и основной плоскостью;

4 — в основной плоскости два:

φ— главный угол в плане — угол между проекцией главной режущей кромки на основную плоскость и направлением движения подачи;

φ1— вспомогательный угол в плане — угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, противоположным движению подачи.

Различают также углы, производные от перечисленных:

угол резания δ=90°-γ;

угол заострения β=90°-(γ+α);

угол при вершине резца ε=180°-(φ+φ1) и др.

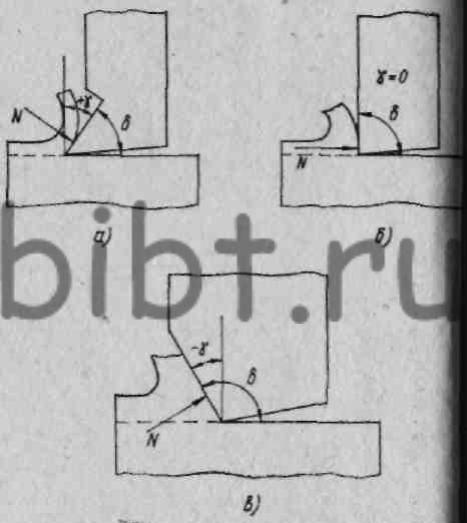

Рис. 5. Токарная обработка резцами с передними углами: а — поло-жительным, б — нулевым, в — отрицательным

Наиболее существенно на процесс резания влияет передний угол. На рис. 5 показана схема обработки с положительным, нулевым и отрицательным передним углами. При положительных углах резец имеет острый угол резания, пластическая деформация металла уменьшается, уменьшаются силы резания, но снижается одновременно прочность режущей части, затрудняется теплоотвод, вершина работает на изгиб. При отрицательных углах угол резания становится тупым, увеличивается пластическая деформация, возрастают силы резания, но возрастает и прочность резца, улучшается теплоотвод, вершина работает на сжатие — это более благоприятный вид нагружения. Оптимальным передним углом будет такой, который обеспечивает благоприятные условия резания и достаточно высокую прочность режущей части.

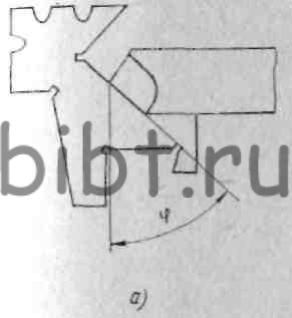

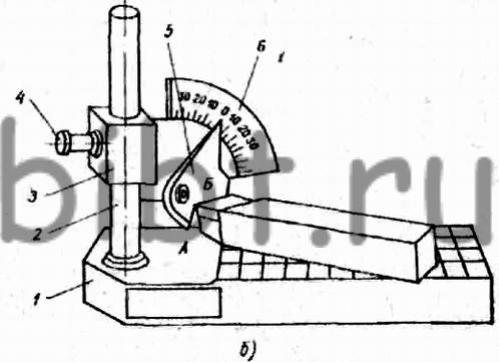

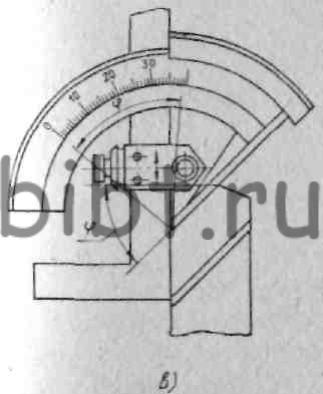

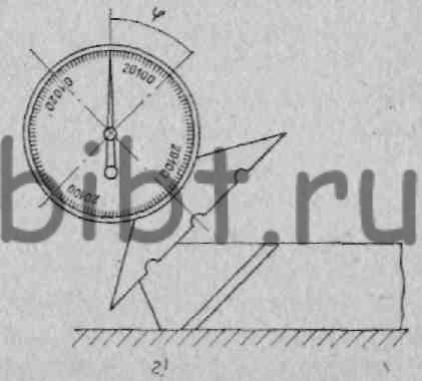

Рис. 6. Проверка и измерение углов резца: а — плоским комбинированным шаблоном, б — настольным угломером, в — универсальным угломером, г — маятниковым угломером

При обработке легких металлов и сплавов, дерева γ=15—30°. При обработке труднообрабатываемых и закаленных материалов, дефектах поверхностного слоя, неравномерности припуска и прерывистом резании γ=0—(— 10)°. При обработке углеродистых сталей γ= 0—10°.

Задние углы служат для уменьшения трения между задними гранями и обработанной поверхностью. Их величина обычно выбирается в пределах α=6—10°.

Проверка правильности заточки резца может производиться шаблонами. На рис. 6, а показано измерение плоским комбинированным шаблоном главного угла в плане φ. На рис. 6, б показан настольный угломер, у которого линейка 5 со сторонами А и В позволяет измерить на плите 1 главные и вспомогательные углы. Прибор имеет шкалу 6, которая крепится в кронштейне 3 на штативе 2 винтом 4.

Для проверки и измерения углов резцов применяются также универсальный (рис. 6, в) и маятниковый (рис. 6, г) угломеры, инструментальный микроскоп и другие приборы.