| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

6. Токарные станки. Классификация токарных станков. Характеристика токарных станков.

Металлорежущие

станки отечественного производства принято делить на 9 групп.

Токарные станки относятся к первой группе, которая подразделяется на

9 типов:

- одношпиндельные автоматы и полуавтоматы;

- многошпиндельные автоматы и полуавтоматы;

- токарно-револьверные;

- токарно-отрезные;

- токарно-карусельные;

- токарные, токарно-винторезные, токарно-лобовые;

- многорезцовые, токарно-полировальные;

- специализированные;

- специальные.

Различают пять степеней точности станков:

- нормальную - Н;

- повышенную - П;

- высокую - В;

- особо высокую - А;

- особую - С.

Обозначение модели станка содержит 3-4 цифры и несколько букв.

Первая цифра - группа станка (все токарные станки- 1);

вторая-тип станка;

третья и четвертая цифры - размерный параметр станка (обычно высота центров: 2 или 20 - высота центров 200 мм и 3 или 30 - высота центров 300 мм и т. д.).

Буквами обозначаются точность станка (начиная с повышенной); конструктивные особенности (М - магазин, Р-револьверная головка и др.); очередная модификация завода-изготовителя.

Буква Ф в конце означает, что станок имеет числовое программное управление:

Ф1-станок с преднабором программы;

Ф2 - позиционная система ЧПУ;

Ф3 - контурная система ЧПУ;

Ф4 - обрабатывающий центр.

Приведем несколько примеров обозначения моделей токарных станков.

1К62:

1-группа токарных станков;

К - модификация;

6 - токарно-винторезный станок;

2 - высота центров, см.

1А616:

1 - группа токарных станков;

А - модификация;

6 - токарно-винторезный станок;

16 - высота центров, см.

1Б811:

1-группа токарных станков;

Б - модификация;

8 - специализированный токарно-затыловочный станок;

11 - технологический параметр, определяющий размеры обрабатываемых заготовок.

16К20П:

1-группа токарных станков;

6 - токарно-винторезный;

К - модификация;

20 - высота центров, см;

П - класс точности - повышенный.

В обозначении моделей токарно-револьверных станков (например, 1Е316П) последние две цифры обозначают наибольший диаметр круглого прутка, обрабатываемого на данном станке. Размерный ряд револьверных станков, выпускаемых отечественными заводами, включает станки для обработки круглого прутка диаметром 10, 16, 25, 40, 65, 100 и 160 мм. Наличие буквы (Е) между цифрами указывает на модернизацию станка.

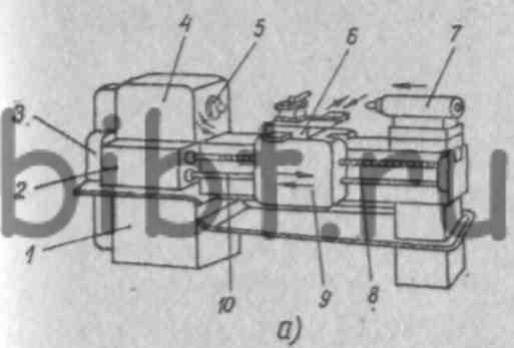

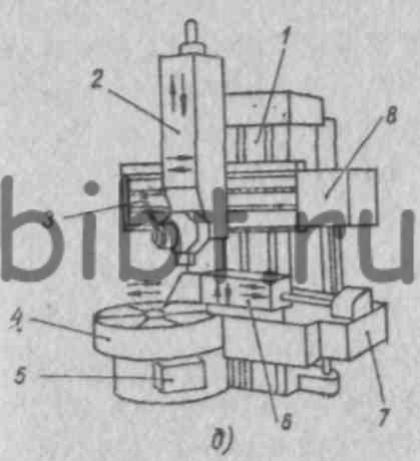

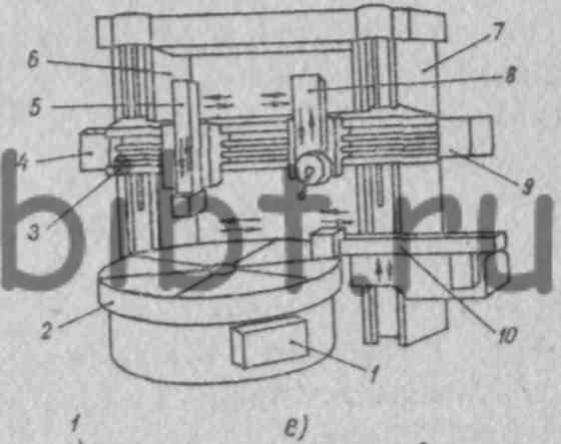

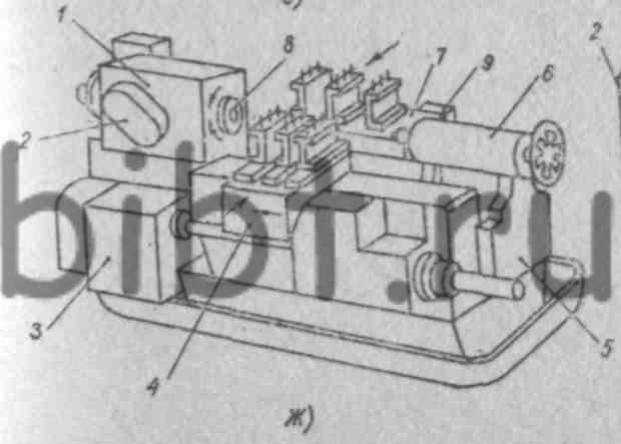

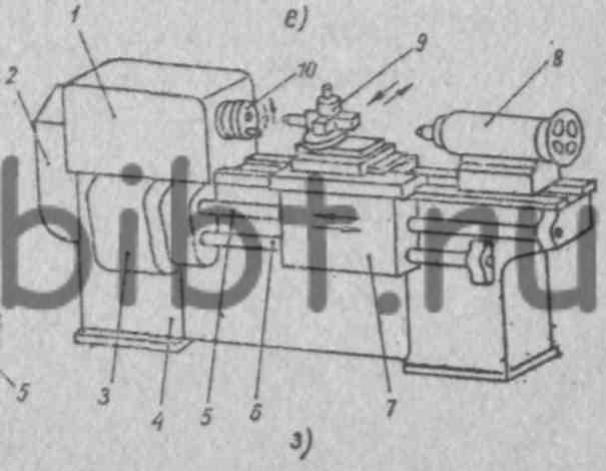

Любой металлорежущий станок состоит из корпусных узлов, узлов для закрепления обрабатываемой детали и режущего инструмента. Корпусные узлы составляют основу станка - это станина, стойка, колонна. Узел для закрепления обрабатываемой детали - это стол, передняя и задняя бабки. Узел для закрепления режущего инструмента - это суппорт. Под компоновкой станка принято понимать объединение и увязку отдельных его узлов и механизмов в единое целое. Схемы компоновки основных типов станков токарной группы приведены на рис. 19.

Рис. 19. Компоновки токарных станков

Схема компоновки основных узлов токарно-винторезного станка дана на рис. 19, а. Станина 1 служит для установки на ней передней бабки 4 с коробкой скоростей и шпинделем 5, задней бабки 7, а также для перемещения по ней суппорта 6 с резцедержателем и фартуком 9. Коробка подач 2 находится на станине, ее механизм обеспечивает необходимые подачи и шаг нарезаемой резьбы через ходовой винт 8 и ходовой вал 10. Сменные колеса расположены между шпинделем, станка и коробкой подач, закрытым кожухом 3. Такая схема компоновки является типовой для токарно-винторезных станков.

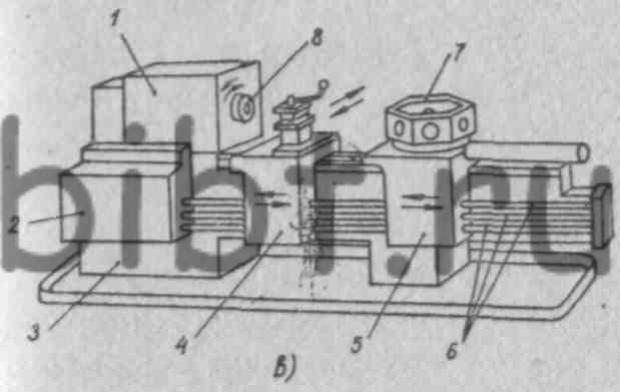

Токарно-револьверный станок с вертикальной осью поворота револьверной головки показан на рис. 19, в. На станине 3 станка расположены передняя бабка 1 со шпинделем 8, револьверная головка 7, суппорт 4 с резцедержателем и револьверный суппорт 5. От коробки подач 2 к этим суппортам движение передается ходовыми валами 6.

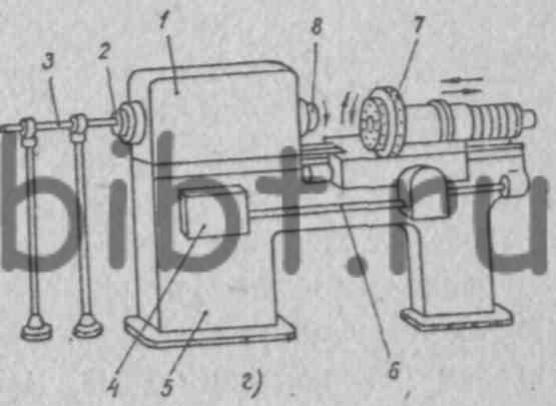

Токарно-револьверный станок с горизонтальной осью поворота револьверной головки показан на рис. 19, г. На станине 5 расположены передняя бабка с коробкой скоростей 1 и шпинделем 8, коробка подач 4, револьверная головка 7. Ходовой вал 6 передает движение от коробки подач к револьверной головке. В трубе 3 устанавливают прутковый материал, а механизм 2 служит для подачи прутка.

Схема компоновки узлов одностоечного токарно-карусельного станка представлена на рис. 19, д. На планшайбу 4 устанавливают обрабатываемую деталь. В корпусе станины расположена коробка скоростей 5. На вертикальных направляющих стойки 1 закреплена траверса 3 с горизонтальными направляющими, по которым перемещается суппорт 2 с резцедержателем револьверного типа. Боковой суппорт 6 с резцедержателем получает движение от коробки подач 7, а коробка подач 8 обеспечивает подачу вертикальному суппорту 2.

Двухстоечные токарно-карусельные станки (рис. 19, е), в отличие от одностоечных, имеют большое количество суппортов. На вертикальных направляющих стоек 6 и 7 расположена траверса 3 с вертикальными суппортами 5 и 8. Боковой суппорт 10 с коробкой подач расположен на вертикальных направляющих стойки, второй боковой суппорт может быть установлен и на другой стойке. Коробки подач 9 и 4 обеспечивают подачу вертикальных суппортов. Коробка скоростей 1 вмонтирована в нижней части корпуса 2.

Многорезцовый станок показан на рис. 19, ж. На станине 5 установлена передняя бабка 1 с коробкой скоростей 2 и шпинделем 8. Особенностью многорезцовых станков является наличие нескольких суппортов, в данном случае двух - переднего 4 и заднего 7. Механизм подач 3 со сменными колесами обеспечивает продольное перемещение суппорта 4, а гитара сменных колес 9 определяет величины подач заднего суппорта 7. Задняя бабка 6 установлена на направляющих станины.

Схема компоновки узлов токарно-затыловочных станков дана на рис. 19,з. Внешне токарно-затыловочные станки мало отличаются от токарно-винторезных. Передняя бабка 1 с коробкой скоростей и шпинделем 10 установлена на станине 4. Затыловочный суппорт с резцедержателем 9 и фартуком 7 установлен на направляющие станины 4. Под крышками 2 и 3 расположены узлы регулирования перемещения станка. Станок имеет заднюю бабку 8, ходовой вал 6 и ходовой винт 5.

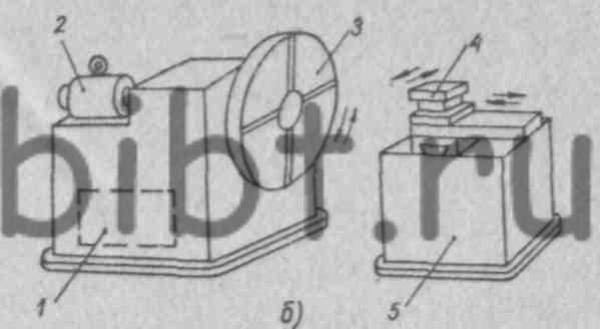

Лобовые станки (рис. 19, б) отличаются от других станков токарной группы главным образом тем, что у них отсутствует задняя бабка. В передней бабке 1 находится коробка скоростей, на шпинделе которой закреплена планшайба 3. Поперечная станина 5 расположена на отдельной плите изолированно от передней бабки и несет на себе суппорт с резцедержателем 4.

На всех схемах компоновки стрелками обозначены направления движения перемещающихся и вращающихся частей исполнительных органов. Эти движения обеспечиваются кинематической связью между исполнительными органами станка. Расположение электродвигателей станков может быть различным в зависимости от типа и типоразмера станка. То же относится и к расположению электрооборудования, гидравлических и пневматических устройств.

В табл. 10 приведены технические характеристики токарных станков различных типов.

Таблица 10 Характеристика токарных станков

| Модель станка |

Растояние

между центрами , мм |

Наибольший диаметр обрабатываемого изделия, мм | Диаметр

прутка, проходящего через отверстие в шпинделе, мм |

Пределы частот

вращения шпинделя, об/мин |

Пределы подач, мм/об | Мощность

главного электро-двигателя , кВт |

||

| над станиной | над суппортом | продольных |

поперечных |

|||||

| 1612П | 500 | 260 | 140 | 18 | 33,5-1520 | 0,008-0,2 | 0,008-0,0075 | 1,5 |

| ТС 135 | 500 | 270 | 140 | 18 | 33,5-2000 | 0,008-0,2 | 0,0003-0,0075 | 2,8 |

| 1615М | 750 | 320 | 150 | 18 | 44-1000 | 0,006-2,72 | 0,025-1,1 | 2,8 |

| 1661 | 750 1000 |

320 | 170 | 32 | 16-2000 | 0,041-1,082 | 0,013-0,35 | 4,5 |

| 1Л61 | 500 | 320 | 170 | 32 | 10-1250 | 0,041-1,082 | 0,013-0,35 | 2,8 |

| 1161 | 750 | 320 | 175 | 34 | 16,5-1180 | 0,05-1,6 | 0,025-0,8 | 4,5 |

| ТВ320 | 500 | 320 | 170 | 24 | 36-2000 | 0,03-0,48 | 0,012-0,184 | 2,8 |

| 1А62 | 750 1000 1500 2000 |

400 | 210 | 36 | 11,5-1200 | 0,082-1,59 | 0,027-0,52 | 7,0 |

| 1616 | 750 | 320 | 175 | 34 | 44-1980 | 0,06-3,6 | 0,044-2,47 | 4,5 |

| 1Д62М | 750 1000 1500 |

410 | 210 | 37 | 11,5-600 | 0,082-1,59 | 0,027-0,52 | 4,3 |

| 1М620 | 710 | 400 | 220 | 48 | 12-3000 | 0,075-4,46 | 0,037-4,46 | 14 |

| 1624 | 1000 | 500 | 290 | 56 | 10-1400 | 0,07-2 | 0,035-1,0 | 7,0 |

| 1Б20П | 710 1000 1400 |

400 | 220 | 50 | 16-1600 | 0,05-2,8 | 0,025-1,4 | 4,1 |

| 1Д63А | 1500 3000 |

615 | 345 | 68 | 14-750 | 0,15-2,65 | 0,05-0,9 | 10 |

| 1А64 | 2800 | 800 | 450 | 80 | 7,1-750 | 0,2-3,05 | 0,07-1,04 | 20 |

| 165 | 2800 | 1000 | 600 | 80 | 5-500 | 0,2-3,05 | 0,07-1,04 | 28 |

| 1658 | 8000 | 1000 | 650 | 80 | 5-500 | 0,2-3,05 | 0,07-1,04 | 28 |

| 1660 | 6300 | 1250 | 860 | 75 | 3,15-200 | 0,19-11,4 | 0,075-4,5 | 60 |