| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обработка валов и втулок. Формы центровых отверстий. Люнеты.

Определение операции было дано выше. Операция содержит одну или несколько установок.

Установка — часть операции, выполняемая при одном неизменном закреплении обрабатываемой заготовки.

Переход — часть операции, характеризующаяся постоянством обрабатываемой поверхности, рабочего инструмента и режима работы станка. Одновременную обработку нескольких поверхностей детали несколькими инструментами принято считать за один переход. Переходы подразделяются на проходы.

Проход— часть перехода, осуществляемая при одном рабочем перемещении инструмента в направлении подачи. За один проход снимают один слой металла.

Технологический процесс изготовления какого-либо изделия оформляется специальными документами. В СССР введена Единая система технологической документации (ЕСТД), которая устанавливает основные виды технологических документов. Основная цель ЕСТД — установить на всех предприятиях единые правила оформления, выполнения и обращения технологической документации. К технологической документации относятся маршрутные, операционные карты, карты эскизов и другие документы.

Маршрутная карта содержит описание технологического процесса изготовления изделия по всем операциям в технологической последовательности с указанием данных об оборудовании, оснастке, материальных и трудовых нормативах. Операционная карта содержит описание операций технологического процесса изготовления изделия с расчленением их по переходам, с указанием режимов работы и данных о средствах технологического оснащения.

Карта эскизов содержит эскизы, схемы, таблицы, необходимые для выполнения технологического процесса, операции, перехода. Для выполнения требований, предъявляемых к обработанной детали, назначается последовательность операций исходя из следующих соображений.

1. Обработку заготовки начинают с операций черновой обработки, при выполнении которых снимаются наибольшие слои металла. Это позволяет, во-первых, сразу выявить дефекты заготовки. Во-вторых, при снятии наибольших внешних слоев металла заготовка освобождается от внутренних напряжений, вызывающих деформации. При черновой обработке требуются значительные силы резания, которые могут оказать влияние на точность окончательной обработки поверхности.

2. Обработку поверхностей, на которых возможные дефекты заготовок недопустимы, следует вести в начале технологического процесса при выполнении черновых операций.

3. Следует в первую очередь обрабатывать поверхности, при удалении припуска с которых в наименьшей степени снижается жесткость заготовки.

4. Чистовые операции надо выполнять к концу обработки, так как при этом уменьшается возможность повреждения уже обработанных поверхностей.

5. Поверхности, у которых задана точность относительного расположения, необходимо обрабатывать в одной установке и одной позиции.

6. Следует стремиться применять метод концентрации операций технологического процесса, т. е. одновременного выполнения большего числа переходов, и использовать комбинированные инструменты.

Порядок обработки валов в зависимости от требуемого квалитета указан в табл. 14.

Таблица 14 Порядок обработки валов разной точности

| Квалитеты по СТ СЭВ 144-75 | Вид обработки |

| 12 | Одна обточка |

| 11 | Черновое и чистовое обтачивание длинных деталей или одна обточка коротких деталей |

| 9 | Чистовое обтачивание с повышенной точностью после черновой обработки с последующим шлифованием |

| 7-8 | Черновое и чистовое обтачивание с последующим шлифованием |

| 5 | Черновое и чистовое обтачивание с последующим шлифованием повышенной точности или тонкое точение |

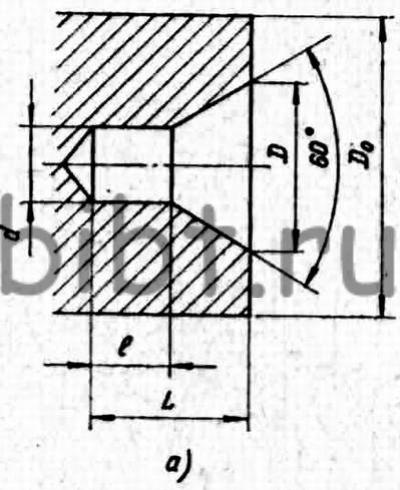

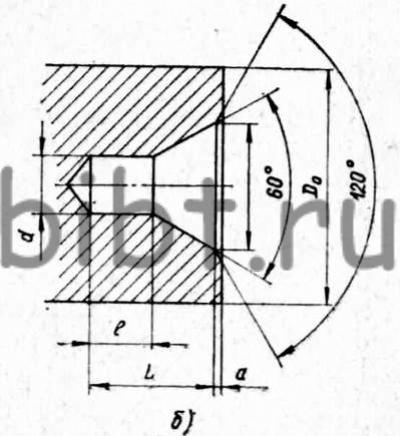

В качестве установочных баз для валов используются центровые отверстия на торцах валов, служащие для установки их в центрах. На рис. 27 изображены две формы центровых отверстий. Отверстия формы (рис. 27, а) делают в деталях, которые подвергаются предварительной обработке с пониженной точностью размеров. Отверстия формы (рис. 27, б) применяют для деталей, многократно устанавливаемых при обработке на станке, и деталей, которые в процессе эксплуатации подвергаются ремонту шлифованием и т. д. Предохранительный конус с углом 120° служит для защиты основного конуса от забоин и облегчает подрезку торцов. Центровые отверстия делают одинаковыми с обоих концов заготовки, даже если диаметры концевых шеек различны. Такие отверстия могут выполняться цилиндрическим сверлом диаметром d и зенковкой или специальными комбинированными сверлами. Центрование производится на специальных центровочных станках, на токарном станке в самоцентрирующем патроне или на токарном станке с опорой заготовки на задний центр.

Перед установкой детали на станок центровое отверстие заднего центра заполняется смазкой, деталь устанавливается другим центровым отверстием на передний Центр, задняя бабка подвигается до упора заднего центра в центровое отверстие детали и закрепляется неподвижно. Затем маховичком пиноль бабки подвигается влево, поджимает центр до необходимой величины и закрепляется рукояткой во избежание произвольного отхода.

Вращение детали при обработке в центрах сообщается поводковыми патронами различных конструкций. Патроны навинчиваются на шпиндель токарного станка и имеют устройства для захвата детали.

Рис. 27. Формы центровых отверстий: а — без предохранительного конуса, б — с предохранительным конусом

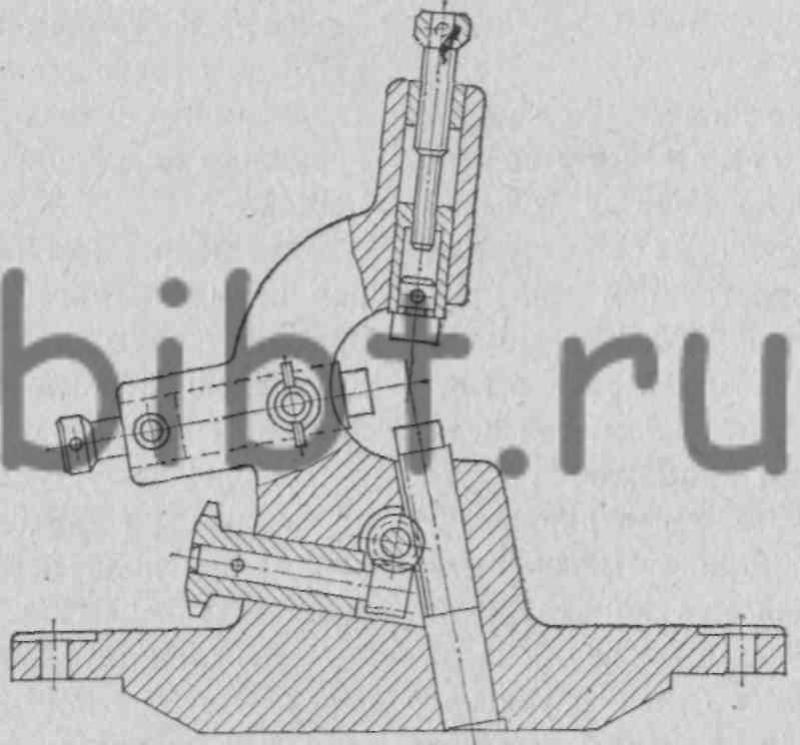

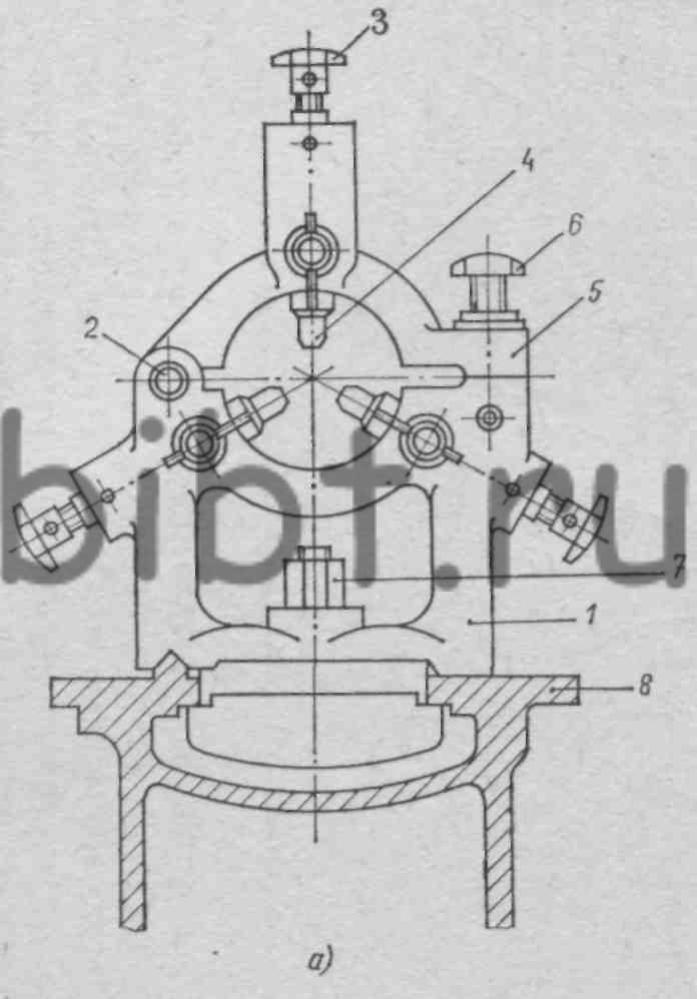

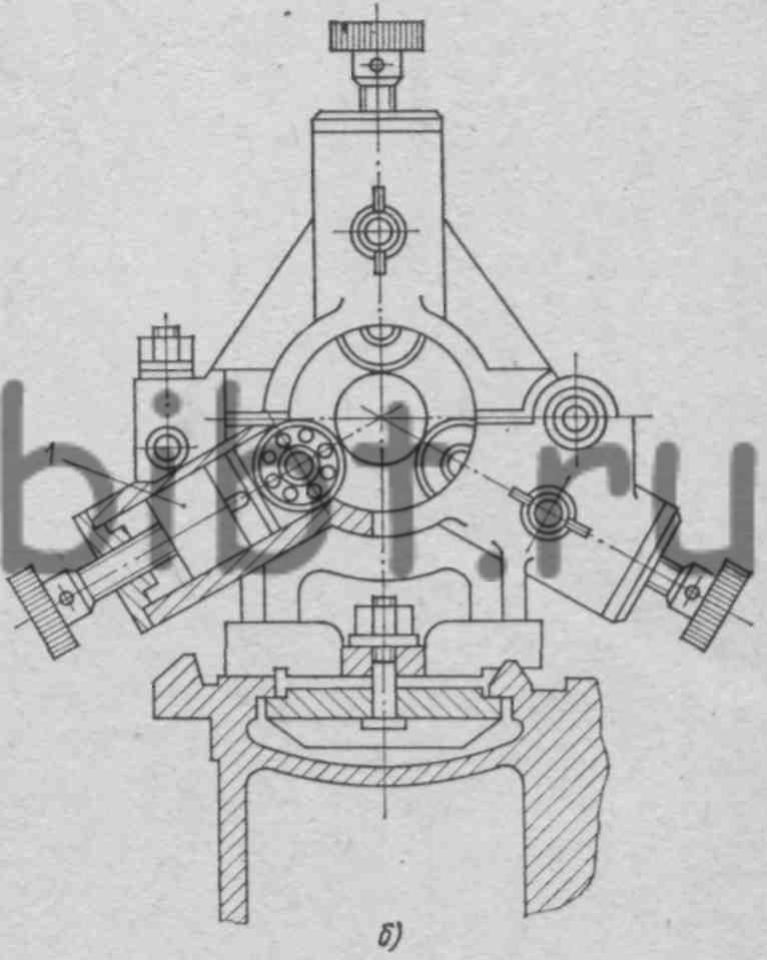

Рис. 28. Люнеты: а — с кулачками, б — с шарикоподшипниками

При обработке нежестких валов, длина которых в 10— 12 раз превышает их диаметр, для усиления жесткости обрабатываемого вала вводится дополнительная опора, называемая люнетом (рис. 28 и рис. 29). При обтачивании длинных деталей рекомендуется следующий порядок обработки: начерно обточить деталь до середины; переставить и обточить другую половину; обработать начисто до середины; переставить и обработать начисто другую половину.

Рис. 29. Подвижный люнет

Детали типа ступенчатых валиков получаются, как правило, точением из проката. При этом диаметр заготовки превышает (на величину припуска) диаметр наибольшей ступени детали. Обработку детали можно вести различными способами:

а) обтачивать всю заготовку по диаметру наибольшей ступени, затем данную заготовку за вычетом длины наибольшей ступени по диаметру второй ступени и т. д. до полной обработки всей детали. При таком методе путь и время получаются наибольшими;

б) обтачивать (если допустима такая глубина резания) всю деталь, исключая наибольшую ступень, по диаметру второй ступени, затем наибольшую ступень.

Наивысшая производительность получается в том случае, когда весь припуск на обработку можно снять за один проход, т. е. сначала обтачивается наименьший диаметр, затем следующий и так до полной обработки. Ограничением является допустимая глубина резания.

Обтачивание изделий типа коротких втулок и дисков производится обычно при закреплении их в патронах различных конструкций либо на оправках, если изделия имеют предварительно обработанное центральное отверстие. Для этой цели наиболее часто применяется трехкулачковый самоцентрирующий патрон. В патроне можно зажимать детали как по наружной поверхности, так и по внутренней. Патрон обладает большой универсальностью. При продольном точении в патроне надо следить за тем, чтобы изделие выступало из патрона как можно меньше, чтобы главный угол в плане резца был достаточно большим, а глубина резания и подача не были чрезмерно большими. Невыполнение этих условий приведет к изгибу обрабатываемого изделия и к поломке резца.

Крепление деталей, поверхность которых может быть повреждена калеными кулачками патрона, должно производиться с помощью разрезной втулки. При креплении диска, более узкого, чем выступ кулачка, необходимо подкладывать под деталь плоскопараллельное кольцо.

Для обработки торцовых поверхностей и уступов заготовки закрепляют теми же способами, что и при обработке наружных цилиндрических поверхностей.

Для подрезания торцов и уступов применяют резцы: проходной прямой, проходной отогнутый, проходной упорный, а также специальный подрезной (торцовый).

Небольшие уступы подрезают проходным упорным резцом при продольной подаче, причем подрезание уступа обычно совмещают с обтачиванием наружной поверхности.

Торец подрезают упорным резцом при поперечной подаче с установкой режущей кромки под небольшим углом (5—10°) к торцовой поверхности.

При подрезании торца заготовки для закрепления ее в патроне с поджимом задним центром центровое отверстие выполняют по типу показанного на рис. 27, б либо применяют специальный срезанный опорный неподвижный центр.

На наружных поверхностях деталей часто протачивают канавки в конце резьбового участка для выхода резьбонарезного инструмента, для установки стопоров, для размещения колец и т. д. Канавки протачивают прорезными (канавочными) резцами, а отрезание выполняют отрезными резцами. Отрезными резцами либо отрезают готовую деталь, либо разрезают заготовку на части. Ширина режущей кромки отрезного резца зависит от диаметра обрабатываемой заготовки и составляет 3—8 мм. При выполнении отрезных работ необходимо резец устанавливать точнее по оси заготовки.

В деталях типа втулок и дисков отверстия цилиндрической формы бывают гладкие, ступенчатые и с канавкой; отверстия также могут быть сквозными и глухими.

Сверление обеспечивает невысокую точность размера (12 квалитет) и шероховатость только до Rz 80.

При сверлении на токарном станке сверло, закрепленное в пиноли задней бабки, подают вручную, только вращением маховичка. Максимальный диаметр свержения, допускаемый станками 1К62 и 16К20,— 25 мм по стали и 28 мм по чугуну. Чтобы сверло не уходило от горизонтальной оси в начале сверления, торец заготовки предварительно засверливают коротким сверлом меньшего диаметра, чем просверливаемое отверстие.

При сверлении глубоких отверстий (длина которых превышает диаметр в пять и более раз) применяют специальные «пушечные» сверла с прямой стружечной канавкой. Охлаждающая жидкость поступает от насоса к режущей кромке через сквозной канал в сверле, охлаждает режущую кромку и удаляет стружку.

Для повышения точности и производительности при обработке отверстий применяют многолезвийный расточной инструмент — зенкер. Зенкером обрабатывают предварительно засверленные отверстия. Припуск на зенкерование отверстий оставляют 0,5— 2 мм на сторону в зависимости от диаметра отверстий.

Для обработки отверстий большого диаметра применяют комбинированный инструмент — сверло-зенкер. Фаски и конические отверстия под головки винтов обрабатывают зенковкой.

Предварительно просверленные отверстия или отверстия в заготовках, полученных литьем или ковкой, с целью увеличения диаметра часто подвергают растачиванию. Растачивание — наиболее универсальный способ обработки отверстий на токарном станке.

Расточные резцы бывают проходными — для сквозных отверстий и упорными — для глухих отверстий. Расточный резец закрепляют в резцедержателе параллельно оси заготовки.

Отверстия диаметром 80— 100 мм и более обычно растачивают расточными резцами, которые закрепляют в оправках.

Для точной чистовой обработки отверстий применяют многолезвийные размерные инструменты — развертки. Развертка обеспечивает 9—7 квалитеты точности и шероховатости поверхности (среднее арифметическое отклонение профиля Ra = 6,3 мкм).

Технологический процесс изготовления втулки в условиях единичного производства выполняется в одну операцию, которая состоит из двух установок: сначала заготовку обрабатывают с одной стороны — обтачивают наружную поверхность, сверлят и растачивают отверстие, затем деталь закрепляют в кулачках за обработанную поверхность, обтачивают наружную поверхность, подрезают торец, снимают фаски и т. д.

В условиях серийного производства такую втулку целесообразно изготовлять из штучных заготовок, предварительно отрезанных от прутка. В остальном технологический процесс обработки тот же, что и в условиях единичного производства.