| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Режимы резания. Подачи при черновом обтачивании стали твердосплавными резцами без дополнительной режущей кромки.

В понятие «режимы резания» входят глубина резания t, подача S и скорость резания V.

Токарная обработка должна вестись на таких режимах, при которых наиболее полно используются мощность станка и стойкость инструмента, обеспечивается высокое качество обработки при минимальной ее себестоимости и создаются безопасные условия работы.

При назначении режимов резания сначала устанавливают глубину резания, затем выбирают подачу и в зависимости от них определяют скорость резания.

Глубина резания определяется величиной припуска на обработку. Глубина резания оказывает большое влияние на силы резания, поэтому иногда возникает необходимость разделить припуск на несколько проходов.

Суммарный припуск разделяется следующим образом: 60%—на черновую обработку, 20—30 % — на получистовую и 10—20 % —на чистовую. При чистовой обработке глубина резания назначается в зависимости от необходимой степени точности и качества поверхности.

Величина подачи ограничивается силами, действующими в процессе резания: эти силы могут привести к поломке режущего инструмента, деформации и искажению формы заготовки, поломке станка. Подача выбирается максимально возможной, так как она непосредственно влияет на производительность обработки.

Обычно подача назначается из таблиц справочников по режимам резания, составленным на основе специальных исследований и изучения опыта работы машиностроительных заводов. Выбранная подача согласуется с кинематикой станка. При этом выбирается ближайшая меньшая из имеющихся на станке. Выбрать величину подачи можно из табл. 16—19.

Скорость резания зависит от материала режущей части резца, обрабатываемого материала, глубины резания, подачи и других факторов. Чем большую скорость резания позволяет достичь инструмент при одной и той же стойкости, тем выше его режущие свойства, тем более он производителен.

Стойкость резцов из быстрорежущих сталей уменьшается с увеличением скорости резания. Рациональная скорость резания для этих резцов — от 20 до 50 м/мин.

Стойкость резцов, оснащенных пластинками твердых сплавов, находится в более сложной зависимости от скорости резания. Рациональная скорость резания для этих резцов находится в пределах V=80—140 м/мин при стойкости T=30—60 мин. Скорость резания уменьшается с увеличением сопротивления резанию, которое приводит к возникновению больших сил, высокой температуры, интенсивному износу режущего инструмента.

С большей скоростью резания обрабатываются автоматные стали, цветные и легкие сплавы. Алюминий обрабатывается со скоростью в 5—6 раз большей, чем скорость обработки углеродистой конструкционной стали.

Подача и глубина резания определяют нагрузку на резец и температуру резания. С увеличением подачи и глубины резания интенсивнее износ резца, что ограничивает скорость резания. Для достижения большей производительности выгоднее работать с большими сечениями среза за счет уменьшения скорости резания. Например, при увеличении подачи в 2 раза (с 0,3 до 0,6 мм/об) скорость резания необходимо уменьшить на 20—25 %. При удвоении глубины резания скорость резания должна быть уменьшена на 10—15 %. На практике скорость резания увеличивают после того, как достигнуты предельные величины по глубине резания и подаче.

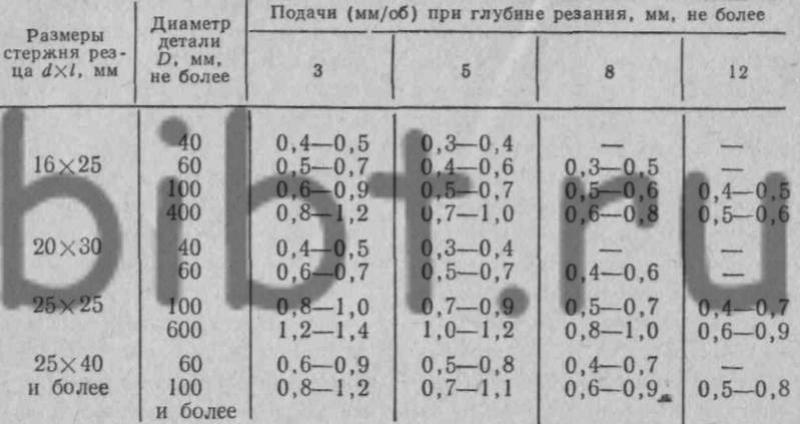

Таблица 16 Подачи при черновом обтачивании стали твердосплавными резцами без дополнительной режущей кромки

Примечания:

1. Меньшие значения подач соответствуют меньшим размерам державки резца и более прочным обрабатываемым материалам.

2. При обработке прерывистых поверхностей, т. е. при работе с ударными нагрузками, табличные значения подач следует умножать на коэффициент 0,75—0,85.

3. При обработке жаропрочных сталей и сплавов подачи свыше 1 мм/об не применять.

4. При обработке с глубиной резания до 8 мм быстрорежущими резцами табличные значения подач можно увеличить в 1,1—1,3 раза.

При черновом точении сталей быстрорежущими резцами обильное охлаждение смазочно-охлаждающими жидкостями (8— 12 л/мин) повышает скорость резания на 20—30 %. При чистовом точении интенсивность охлаждения 4—6 л/мин обеспечивает повышение скорости резания на 8-10%.

Для твердосплавного инструмента особенно необходимо постоянное охлаждение, так как в случае прерывистого охлаждения могут образоваться трещины на пластинке и резец выйдет из строя.

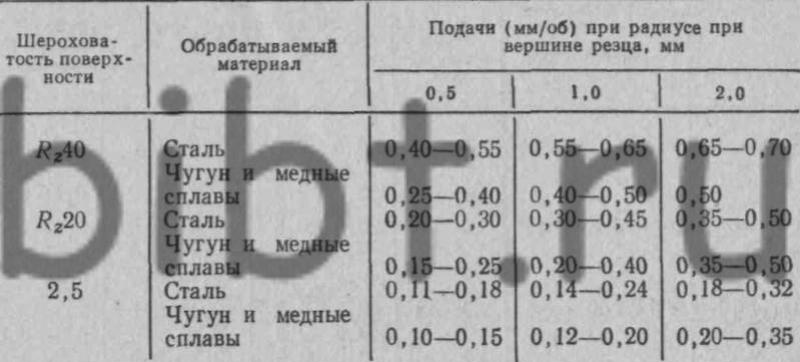

Таблица 17 Подачи при чистовом обтачивании твердосплавными и быстрорежущими резцами

Примечания:

1. Значения

подач даны для резцов со вспомогательным углом в

плане ![]() =10—15°, при уменьшении последнего до 5° значения

подач могут быть повышены на 20 %.

=10—15°, при уменьшении последнего до 5° значения

подач могут быть повышены на 20 %.

2. При чистовой обработке стали в зависимости от скорости резания величина подачи вычисляется умножением на поправочный коэффициент: при скорости резания до 50 м/мин принимать коэффициент =0,85, при скорости резания от 50 до 100 м/мин — 1,0, при скорости выше 100 м/мин — 1,2.

В зависимости от прочности стали величину подачи находят умножением на поправочный коэффициент:

при σb до 50 кгс/мм2(0,49*105 Па) коэффициент 0,7;

при σbот 50 до 70 кгс/мм2 (0,49*105 Па -0,68*105 Па.)-0,75;

при σb от 70 до 90 кгс/мм2 (0,68*105 Па - 0,88*105 Па) -1,0;

при σb от 90 до 110 кгс/мм2 (0,88*105 Па - 1,07* 105 Па.) - 1,25.

Допустимая величина износа резцов определяет выбор скорости резания.

При выборе скорости резания пользуются нормативными данными, приведенными в табл. 20—24. При этом необходимо учитывать конкретные условия работы.

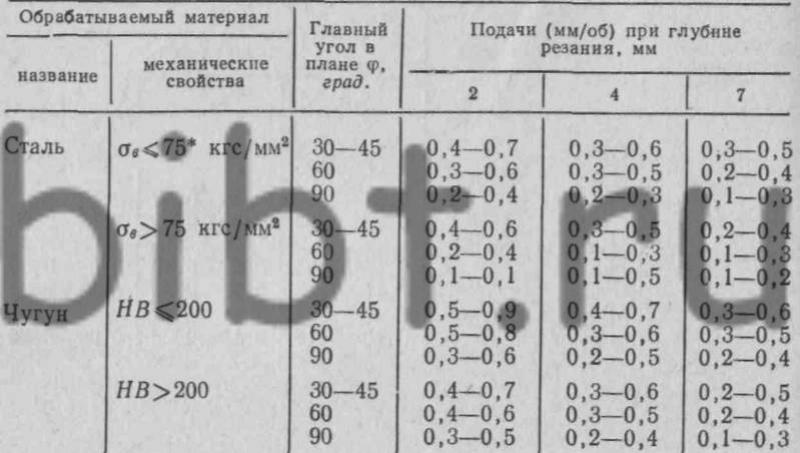

Таблица 18 Подачи при черновом обтачивании стали и чугуна минералокерамичёскими резцами

Примечание : * 75 кгс/мм2= 0,73*105 Па.

Принятые режимы резания проверяются по мощности электродвигателя станка. При этом определяется мощность, необходимая для работы с выбранными режимами, и сравнивается с фактической мощностью электродвигателя. Если мощность электродвигателя оказывается недостаточной, необходимо понизить скорость резания.

Пример определения режимов резания с помощью справочных таблиц

Исходные данные:

обрабатываемая заготовка — валик D = 80 мм,

материал — сталь 45, σb = 85 кгс/мм2 (σb=0,8*105 Па.) ,

резец —прямой проходной, оснащенный пластинкой из твердого сплава Т5К10, параметры φ=60°, φ1=30°, r= 1,0 мм, сечение 16X25, заданная стойкость 60 мин,

припуск на обработку 3 мм, шероховатость поверхности Rz = 20.

Станок 16К20 (N = 10 кВт, n=0,8).

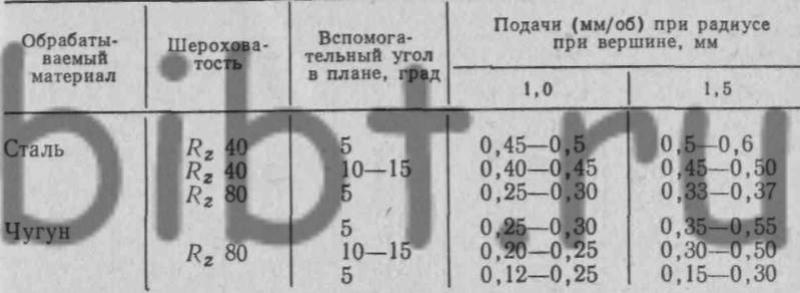

Таблица 19 Подачи при чистовом обтачивании стали и чугуна минералокерамическими резцами

Примечание. В зависимости от прочности обрабатываемого материала величину подачи находят умножением на поправочный коэффициент:

при σb до 50 кгс/мм2 (0,49*105 Па) коэффициент 0,70;

при σb от 50 до 70 кгс/мм2 (0,49*105 Па-0,68*105 Па) - коэффициент 0,75;

при σb от 70 до 90 кгс/мм2 (0,68*105 Па-0,88*105 Па) - коэффициент 1,00;

при σb от 90 до 110 кгс/мм2 (0,88*105 Па-1,07*105 Па)- коэффициент 1,25.

Последовательность определения режимов резания:

1. Назначаем глубину резания. Учитывая, что требования к шероховатости поверхности невысокие, снимаем припуск за один проход: t = 3 мм.

2. Из справочной табл. 17 выписываем значение подачи, обеспечивающей заданную величину шероховатости поверхности: S = 0,3— —0,45 мм/об. Принимаем имеющееся в паспорте станка значение 5 = 0,4 мм/об.

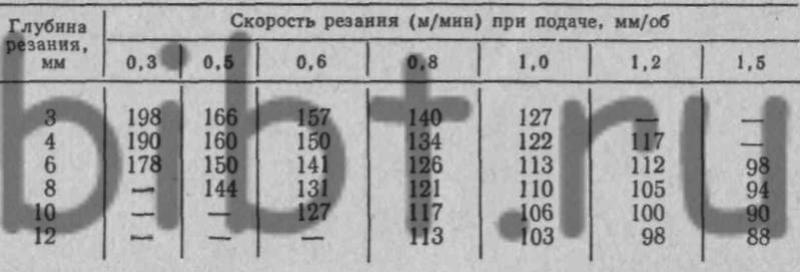

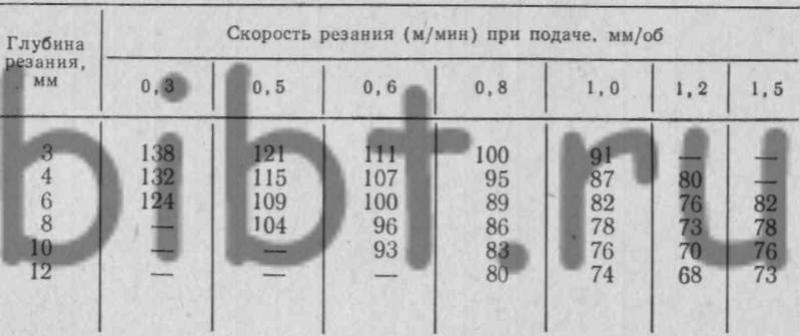

3. По табл. 20 находим значение скорости резания. При глубине резания t = 3 мм и подаче 0,3 мм/об V табл. = 198 м/мин, а при подаче 0,5 мм/об V табл.= 166 м/мин. Принимаем среднее значение для подачи 0,4 мм/об V табл.=182 М/МИН.

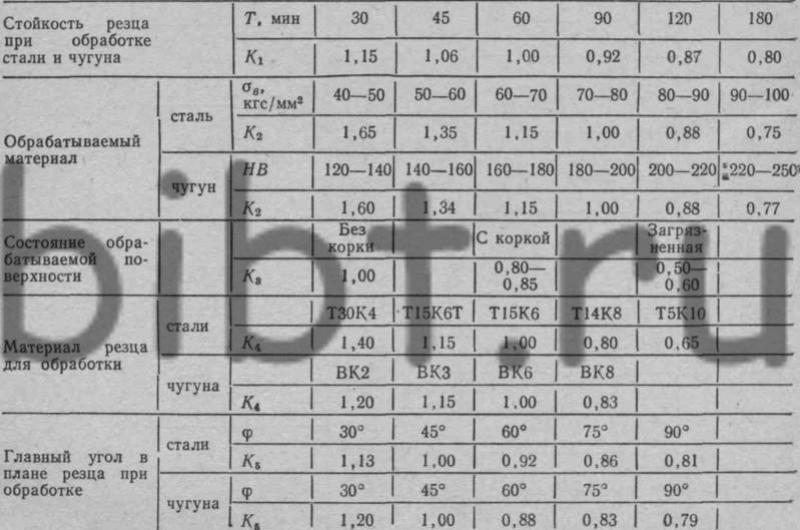

По табл. 22 находим поправочный коэффициент для σb= 85 кгс/мм2: K2 = 0,88.

Оптимальная скорость резания определяется из произведения V = V табл.* К2= 182*0,88= 160 м/мин

4. Определяем

частоту вращения шпинделя:

Уточняем по паспортным данным станка n = 630 об/мин.

Таблица 20 Скорость резания при черновом обтачивании углеродистой, кремнистой, хромоникелевой сталей и стального литья резцами с пластинками из твердого сплава

Примечание. Значения скоростей резания V даны для следующих условий обработки:

стойкость резца T—60 мин;

резец без дополнительной режущей кромки φ1>0;

обрабатываемый материал — сталь с пределом прочности 70—80 кгс/мм2 (0,68*105 Па - 0,78*105 Па.)

материал резца — твердый сплав Т15К6;

главный угол в плане φ —45°.

Для измененных условий работы см. поправочные коэффициенты в табл. 22.

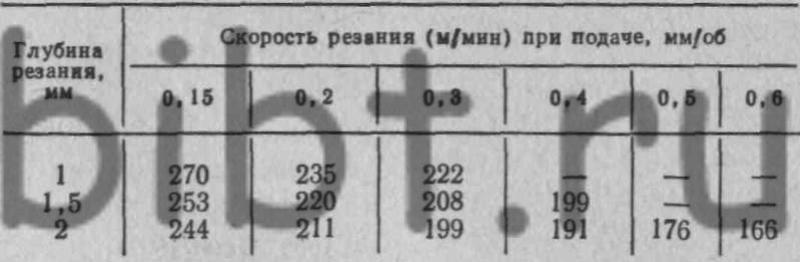

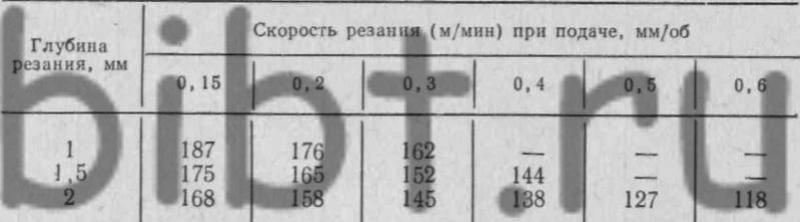

Таблица 21 Скорость резания при чистовом обтачивании углеродистой, хромистой, хромоникелевой сталей и стального литья твердосплавными резцами без дополнительной режущей кромки

Примечание. Поправочные коэффициенты см. в табл. 22.

Таблица 22 Поправочные коэффициенты скорости резания твердосплавными резцами с

углом φ>0

Таблица 23 Скорость резания при черновом обтачивании серого чугуна твердосплавными резцами без дополнительной режущей кромки

Примечание. Поправочные коэффициенты см. в табл. 22.

Таблица 24 Скорость резания при чистовом обтачивании серого чугуна твердосплавными резцами без дополнительной режущей кромки

Примечание. Поправочные коэффициенты см. в табл. 22.