| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Нарезание резьбы. Диаметры расточенных отверстий под нарезание метрической резьбы.

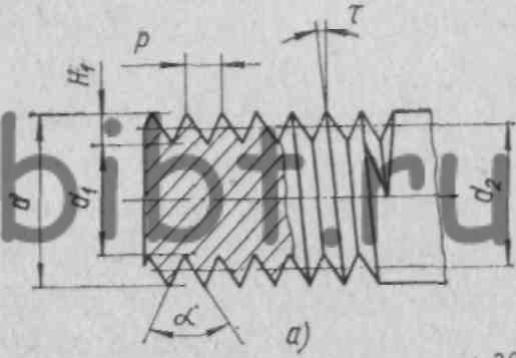

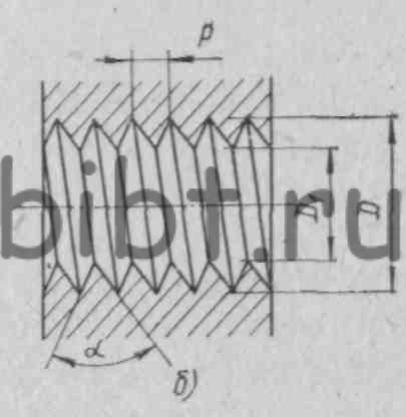

Резьбовые нарезки, или резьбы, бывают наружными (рис. 31, а) или внутренними (рис. 31,б).

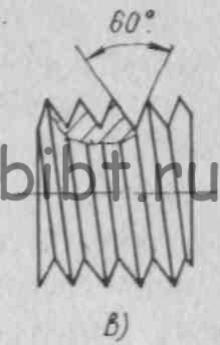

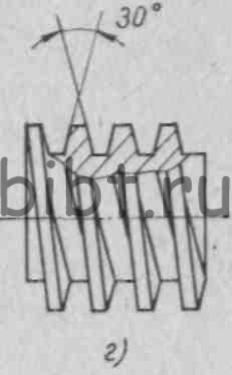

В зависимости от профиля различают треугольные (рис. 31, а, б, в), трапецеидальные (рис. 31, г) и прямоугольные (рис, 31, д) резьбы.

Резьба определяется следующими основными элементами: профилем (в сечении, проходящем через ось болта или гайки), шагом Р (расстоянием между двумя соседними вершинами профиля резьбы), наружным d, внутренним d1 и средним d2 диаметрами (рис. 31, а).

Угол профиля резьбы а — угол между боковыми сторонами профиля резьбы, измеренный в плоскости, проходящей через оси болта. В метрической резьбе этот угол равен 60°, а в дюймовой — 55°.

Угол ![]() подъема резьбы — угол, образованный линией выступа резьбы с

плоскостью, перпендикулярной к оси резьбы.

подъема резьбы — угол, образованный линией выступа резьбы с

плоскостью, перпендикулярной к оси резьбы.

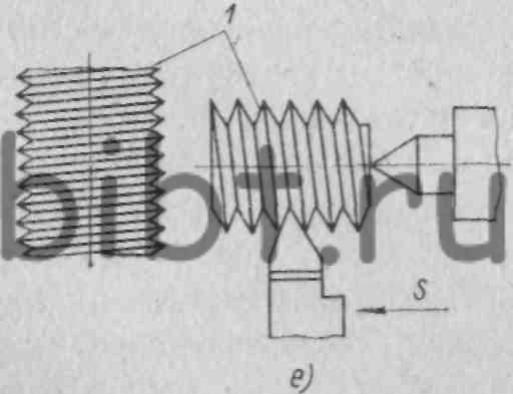

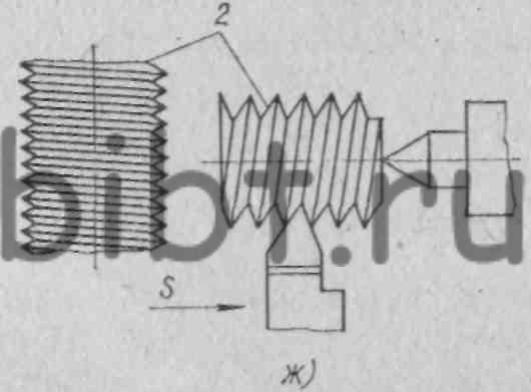

Резьба может быть правой и левой в зависимости от направления подъема винтовой линии (витков) на цилиндрической поверхности, являющейся основанием ниток резьбы болта или гайки. Если нитка вьется вверх слева направо, против часовой стрелки (рис. 31, е), резьба называется правой. Такая резьба нарезается резцом, перемещающимся справа налево, т. е. по направлению к шпиндельной бабке токарного станка. Гайка навинчивается на правую резьбу, двигаясь по часовой стрелке. Левой называется резьба с подъемом витка против часовой стрелки (рис. 31,ж). Такая резьба нарезается резцом, перемещающимся слева направо, если сохраняется такое же вращение шпинделя, какое было при нарезании правой резьбы.

Рис. 31. Нарезание резьб

По числу ниток в резьбовой нарезке резьбы разделяются на одноходовые (однозаходные), в которых по всей длине нарезки вьется одна непрерывающаяся нитка, и многозаходные, когда они образованы двумя, тремя и большим числом самостоятельно выполненных витков, каждый из которых имеет собственные начало и конец.

Наружную резьбу на токарных станках нарезают плашками, резьбовыми резцами и гребенками. Выбор способа нарезания зависит от профиля, размеров резьбы и требуемой точности.

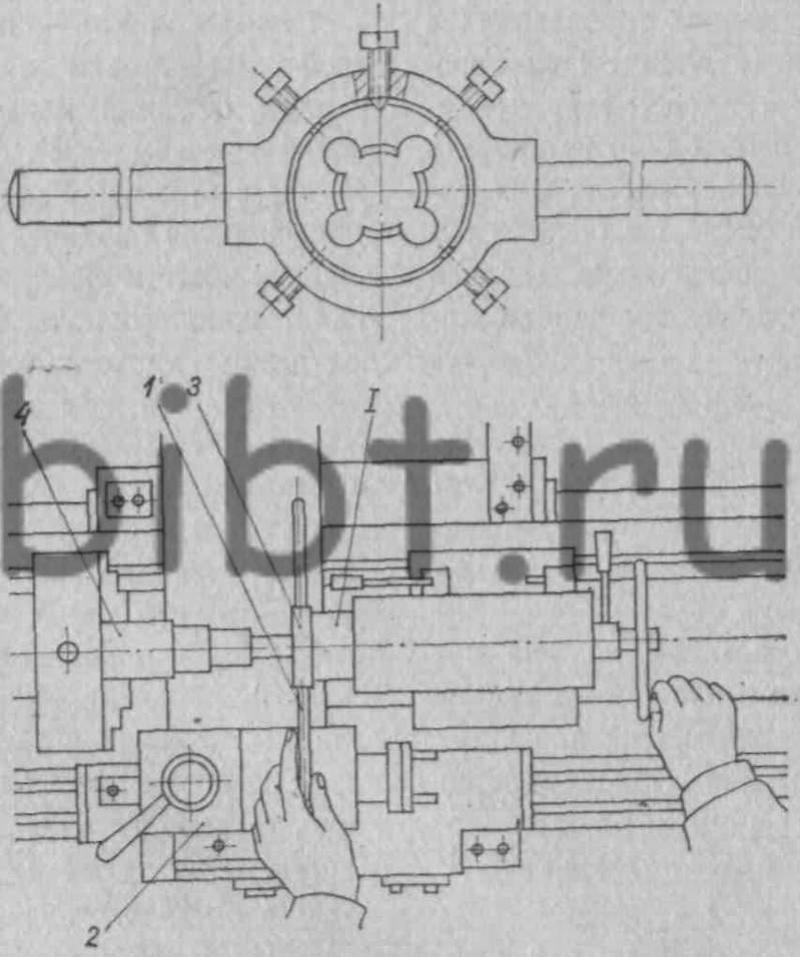

Плашками нарезают треугольную цилиндрическую и коническую резьбу небольших размеров при невысоких требованиях к ее точности (рис. 32). При нарезании резьбы плашкой на токарном станке необходимо установить корпус плашкодержателя 3 в пиноль задней бабки I и опереть рукоятку 1 о поверхность верхней части суппорта 2; вращением маховика задней бабки подавать плашку на вращающуюся деталь 4 до тех пор, пока она полностью не навинтится на заготовку. Рекомендуется нарезать несколько ниток резьбы вручную и только тогда включать станок.

Скорость резания должна составлять: для стали —3—4 м/мин; для чугуна — 2,5 м/мин; для латуни— 9—15 м/мин. При нарезании необходимо применять соответствующие смазочно-охлаждающие жидкости.

Для нарезания

точной и чистой резьбы пользуются резьбовыми резцами, профиль которых

соответствует профилю резьбы, а передний угол ![]() =0

во избежание искажения профиля. Резьбовые резцы должны точно

устанавливаться по линии центров. Средняя линия профиля резца должна

быть перпендикулярна оси детали. Форма профиля и правильность его

установки относительно поверхности заготовки контролируются

специальными шаблонами.

=0

во избежание искажения профиля. Резьбовые резцы должны точно

устанавливаться по линии центров. Средняя линия профиля резца должна

быть перпендикулярна оси детали. Форма профиля и правильность его

установки относительно поверхности заготовки контролируются

специальными шаблонами.

Резцы для нарезания метрической резьбы имеют угол профиля, равный 60°, для нарезания дюймовой резьбы — 55°. Нарезание резьбы с величиной шага до 2 мм производится подачей резца на глубину винтом поперечной подачи. Величина подачи 0,6—0,4 мм для первого прохода; 0,4—0,3 мм — для второго и при последующих проходах — 0,3—0,1 мм. При черновом нарезании резьбы с шагом свыше 2 мм резец подается на глубину либо одновременно основной поперечной подачей и дополнительной продольной путем поворота рукоятки винта верхних салазок суппорта на одно деление лимба за каждый проход, либо только рукояткой верхних салазок, повернутых на угол 60° к линии центров станка.

Чистовое нарезание выполняется тщательно заправленным резцом и только радиальной подачей с приложением смазочно-охлаждающей жидкости. Величина подачи на глубину резания —от 0,1 до 0,02 мм за проход.

В серийном

производстве для нарезания сквозных резьб применяются резьбовые

гребенк и, позволяющие получать резьбу за один проход. Гребенки

бывают призматические и дисковые и имеют несколько зубьев по форме

профиля. Первые по ходу зубья срезаны под углом ![]() ,

они образуют заборную часть, и каждый последующий зуб режет глубже

предыдущего. Последние зубья зачищают, калибруют резьбу.

,

они образуют заборную часть, и каждый последующий зуб режет глубже

предыдущего. Последние зубья зачищают, калибруют резьбу.

Рис. 32. Нарезание

резьбы плашкой

Нарезание резьбы гребенками производится следующим образом: гребенка, закрепленная на державке в резцедержателе, подается до касания с вращающейся деталью, затем отводится вправо и по лимбу подается на полную глубину зуба. Включается маточная гайка, и нарезается резьба. В конце нарезания маточная гайка выключается и гребенка возвращается в исходное положение.

Внутренняя резьба нарезается метчиками, резцами, гребенками.

Метчик представляет собой стальной закаленный стержень с нарезанной резьбой заданного профиля. Вдоль стержня профрезерованы канавки, образующие при пересечении с нитками резьбы режущие кромки. Хвостовая часть метчика заканчивается квадратом, служащим для закрепления метчика в патроне или воротке. В процессе резания происходит не только срезание стружки, но и выдавливание металла вследствие пластической деформации, что приводит к уменьшению внутреннего диаметра резьбы. Поэтому диаметры отверстий под нарезание резьбы должны выбираться с учетом этого обстоятельства. Диаметры сверл под нарезание метрической резьбы рекомендуется брать равными шагу резьбы.

Имеется несколько типов метчиков, а именно: ручные, машинные, гаечные, плашечные, маточные, калибровочные, раздвижные, специальные. Наибольшее распространение получили первые три типа. Нарезание резьбы метчиками на токарном станке производится в следующем порядке. Деталь устанавливается в патрон токарного станка, в ней просверливается отверстие требуемого под данную резьбу диаметра, затем устанавливается необходимое число оборотов шпинделя. Метчик с надетым на хвостовик воротком опирается центровым отверстием на центр задней бабки; поддерживаемый рукой и центром метчик движением пиноли вводится в нарезаемое отверстие. Вороток при этом опирается на верхние салазки суппорта.

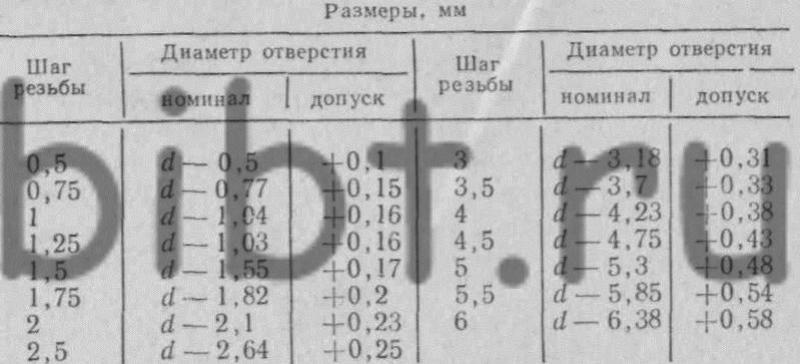

Внутренняя резьба может быть нарезана так же резцом, как и наружная резьба. При нарезании резьбы в глухих отверстиях должна быть предусмотрена выточка для выхода резца. Для обеспечения нормального входа-выхода резца на кромках отверстия должны быть выполнены фаски. При нарезании резьбы изменяется ее внутренний диаметр вследствие пластической деформации. Исходя из этого диаметры расточенных отверстий под нарезание резьбы следует принимать по табл. 15.

Таблица 15 Диаметры расточенных отверстий под нарезание метрической резьбы

Примечание, d — номинальный диаметр резьбы.