| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

12. Обработка на станках с ЧПУ. Особенности обработки деталей.

1. Назначение технологического процесса. При обработке деталей на станках с ручным управлением операционный процесс предназначен для рабочего, обслуживающего станок.

Полнота разработки этого процесса технологами зависит от типа производства. При массовом производстве техпроцесс разрабатывается наиболее полно, при серийном производстве степень детализации уменьшается, а при единичном производстве операционный технологический процесс представляется технологами исполнителям схематически или не представляется вовсе.

Имеется в виду, что универсальный станок обслуживает рабочий высокой квалификации, который самостоятельно способен выбрать инструмент, приспособления, режимы резания и порядок обработки заготовки и обеспечить требуемое качество детали.

Во всех случаях действия технолога корректирует рабочий, обслуживающий станок. Если изменились условия обработки (вид заготовки, припуск на обработку, вид оборудования или инструментальной оснастки и др.), рабочий самостоятельно так изменяет параметры технологического процесса, чтобы обеспечить выполнение конечной цели — получение годной детали.

Положение изменяется, если рассматривать станок с ЧПУ.

Техпроцесс предназначен в этом случае для программиста, который составляет управляющую программу. Отсюда вне зависимости от величины серии требуется весьма тщательная проработка всех элементов техпроцесса, включающая траекторию инструмента. Вся работа выполняется до обработки на стадии программирования.

Это требует развитую нормативную базу для обоснованного выбора всех элементов технологического процесса:

станка с ЧПУ;

режущего инструмента (материала, типа, размера, конструкции и геометрии);

вспомогательного инструмента;

приспособлений;

структуры техпроцесса;

режимов резания;

норм времени;

квалификации рабочего и др.

2. Роль рабочего. Качество изделия и производительность обработки при обслуживании станков с ручным управлением определяются квалификацией рабочего, обслуживающего станок.

При использовании станков с ЧПУ качество обработки зависит от качества управляющей программы. Отсюда снижаются требования к квалификации рабочего, облегчается его подготовка, сокращается срок обучения. Это важное преимущество станков с ЧПУ при остром дефиците рабочих-станочннков.

Но одновременно повышаются требования к качеству программ. Эффективное использование станков с ЧПУ предъявляет высокие требования к службе подготовки управляющих программ.

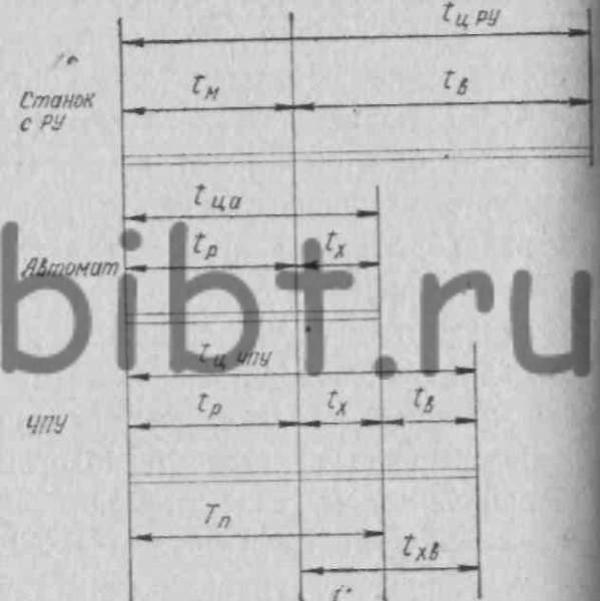

3. Полуавтоматический цикл обработки. При обслуживании станков с ручным управлением (рис. 63) оперативное время (время цикла) tцру=tм+tв,

где tм— машинное время, tв— вспомогательное время.

Автоматы имеют длительность цикла tца=tр+tх.

где tр — время рабочих ходов,

tx — время холостых ходов.

Обозначим tв=aв*tцру, tх=aх*tца,

где ав, ах— доля вспомогательных и холостых ходов во времени цикла.

Пусть tм=tр.

Тогда повышение производительности при обработке на автомате

только за счет сокращения холостых ходов составит

Рис. 63. Цикл обработки при различной степени ее автоматизации

Пусть ав≠0,6-0,7, ах=0,1.

Повышение производительности — в 2,57 раза.

Станок с ЧПУ работает по полуавтоматическому циклу. У него различают время рабочих и холостых ходов и вспомогательное время tв, необходимое для загрузки станка. Программное время Тп=tр+tх.

Суммарноевремя холостых и вспомогательных движений tхв=tх+tв.

При tм=tр повышение

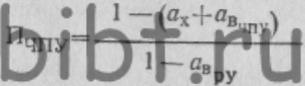

производительности по сравнению с универсальными станками равно  ,

,

где ![]() — вспомогательное время на станках с ручным управлением и

станках с ЧПУ.

— вспомогательное время на станках с ручным управлением и

станках с ЧПУ.

Пусть ![]() =0,6—0,7, ах =0,1,

=0,6—0,7, ах =0,1, ![]() = 0,15. Повышение производительности—в 2,15 раза.

= 0,15. Повышение производительности—в 2,15 раза.

Полуавтоматический цикл означает, что рабочий должен быть освобожден от непосредственного участия в процессе обработки.

Для этого требуется:

- высокая надежность системы СПИД;

- стабильность процесса обработки.

4. Высокая надежность системы СПИД. Станок С, приспособление П, инструмент И и деталь Д в процессе обработки находятся в диалектическом единстве, образуют единую систему. Надежность любой системы выражается периодом безотказной работы — наработкой на отказ. Отказ выражается в том, что параметры системы выходят за допустимые пределы. Возникновение отказа требует вмешательства рабочего.

При обслуживании станка с ручным управлением рабочий постоянно контролирует ход технологического процесса, при появлении отказов рабочий немедленно вмешивается и восстанавливает требуемый ход процесса.

При наличии автоматического цикла рабочий не принимает непосредственного участия в ходе технологического процесса. Отсюда резко повышаются требования к надежности функционирования системы СПИД.

Станки с ЧПУ имеют более высокие нормы точности, им необходим более высокий уровень жесткости и надежности всех узлов и элементов.

5. Стабильность процесса обработки. Стабильность определяется размахом колебаний параметров системы СПИД.

К параметрам относятся прочность, жесткость, износ и другие свойства элементов системы СПИД, режимы резания, геометрия инструмента и т. д. В процессе обработки одной детали или партии указанные параметры не остаются постоянными. Чем меньше пределы изменения параметров, тем более стабильной является система СПИД.

При обработке деталей на станке с ЧПУ необходимо стабилизировать:

параметры заготовки (припуски, свойства материала, состояние поверхностного слоя и др.);

параметры инструмента (свойства материала, твердосплавной пластины, геометрию);

параметры станка (точность, жесткость, виброустойчивость

и др.);

дробление стружки;

эффективную размерную настройку инструмента (вне станка на специальных приборах размерной настройки или на станке);

режимы резания и т. д.

6. Концентрация обработки. Принцип концентрации обработки заключается в том, чтобы весь объем обработки выполнить на одной или ограниченном числе операций.

При этом уменьшается число операций техпроцесса и, соответственно, затраты времени на транспортирование, складирование, установку и закрепление заготовок.

Наличие многопозиционных револьверных головок и инструментальных магазинов и возможность автоматической смены инструмента позволяют создавать такие инструментальные наладки, чтобы максимально концентрировать обработку на одной двух операциях.

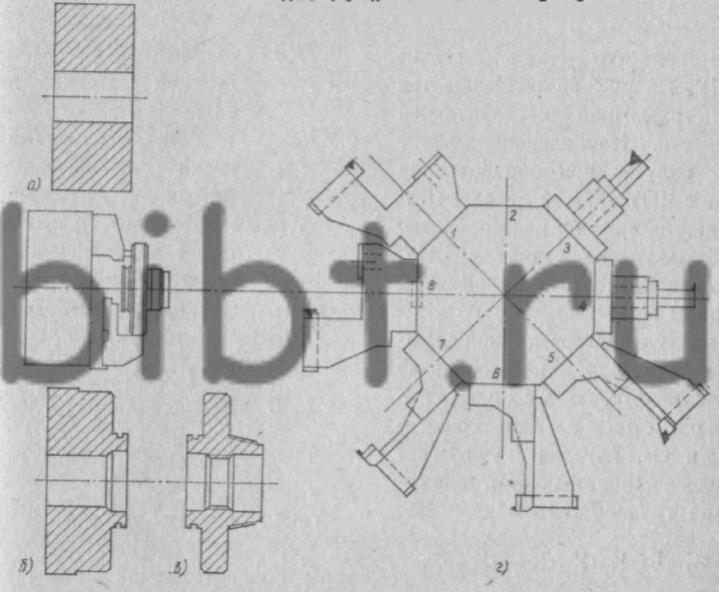

На рис. 64 показаны:

а — заготовка;

б — заготовка после обработки с одной стороны;

в — готовая деталь;

г — инструментальная наладка для обработки детали.

Рис. 64. Концентрация обработки