| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Подбор деталей для станков с ЧПУ.

Эффективность эксплуатации станков во многом зависит от правильного подбора деталей.

Эффективность обработки будет тем больше, чем выше конструктивная сложность детали, выше коэффициент концентрации обработки и выше относительное значение коэффициентов технологичности конструкции. Остановимся на этих понятиях более подробно.

Конструктивная сложность Ск характеризует деталь как геометрический объект вне зависимости от выбранного способа обработки. Пересечение тела вращения диаметральной плоскостью образует контур детали. Контур состоит из отдельных элементов. Обычно каждый элемент — это отрезок прямой или дуга. Чем больше число основных элементов контура, тем выше конструктивная сложность детали: Cк=0,02n

Обычно число элементов не превышает n

= 50. Тогда конструктивная сложность будет лежать в пределах 0<=Cк=>1,0. Формула не увеличивает неосновные элементы контура:

фаски, галтели, радиусы сопряжения, выточки и др. При определении

конструктивной сложности не следует учитывать элементы, которые не

могут быть обработаны на токарном станке: шлицевые и зубчатые

поверхности, шпоночные пазы и др. В зависимости от величины Ск выделяется десять классов конструктивной сложности (табл. 35).

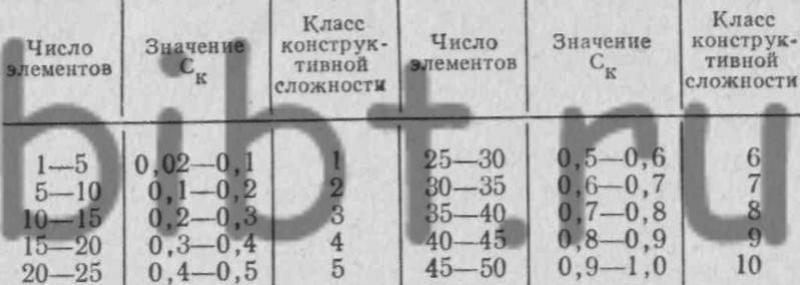

Таблица 35 Классы конструктивной сложности

деталей

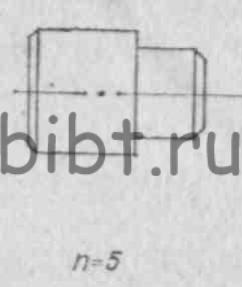

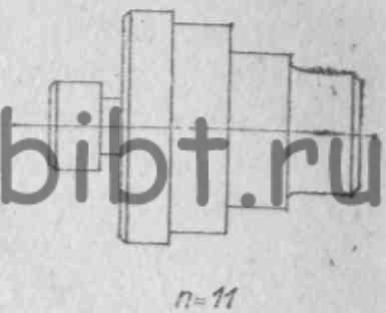

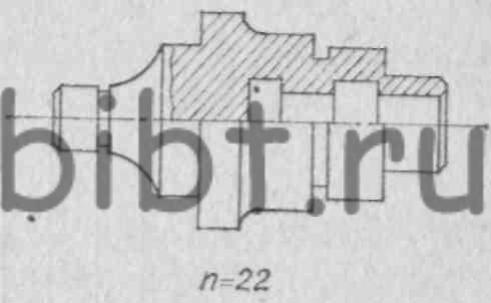

Чем больше конструктивная сложность, тем выше эффективность обработки детали на станке с ЧПУ. На рис. 65 показаны три детали различной конструктивной сложности. Наибольший эффект будет получен при обработке на станке с ЧПУ третьей детали. Первую деталь вряд ли целесообразно обрабатывать на станке с ЧПУ, ее проще обработать на обычном токарном станке.

Наряду с конструктивной сложностью детали целесообразно ввести понятие о технологической сложности обработки Ст, которая учитывает технологические факторы, влияющие на трудоемкость обработки:

Ст=Ск • Кр • Км • Кисп • Кт,

где Кр — технологический коэффициент, учитывающий размеры детали;

Км — коэффициент, учитывающий материал детали;

Кисп — коэффициент, учитывающий использование материала заготовки;

Кт — коэффициент, учитывающий технологичность конструкции детали. Размерный коэффициент Кр = (L+D)/(L0+D0)

где L, D — длина и диаметр детали;

L0, D0 — базовое значение длины и диаметра.

Таким образом, коэффициент Kр выражает относительные размеры обрабатываемой детали по сравнению с размерами базовой детали. Принято считать L0 = 1000 мм, D0 = 200 мм.

Технологический коэффициент обрабатываемого материала Kм = V0/V,

где V — величина скорости резания для обрабатываемого материала;

Vo — величина скорости резания базового материала. Базовым материалом является углеродистая сталь.

Коэффициент Кисп учитывает величину припуска, снимаемого с поверхности заготовки. В машиностроении известен коэффициент использования материала, как отношение массы детали к массе заготовки Kи = Pдет / Pзаг .

В таком виде этот коэффициент не может быть использован в формуле. При улучшении использования материала заготовки коэффициент Kисп должен уменьшаться, а коэффициент Кп при этом возрастает, и наоборот. Кроме того, нужно учитывать трудоемкость чистовой обработки. Значение коэффициента К исп нужно определять по формуле: Кисп =( (1-Ки)/(1-Ки*))*Кчерн+Кчист,

Рис. 65. Конструктивная сложность деталей

где Ки — коэффициент использования материала обрабатываемой детали;

Ки*— базовый коэффициент использования материала, равный 0,7;

Кчерн, Кчист —доля черновой и чистовой обработки в общей трудоемкости обработки. При этом Кчерн + Кчист = 1.

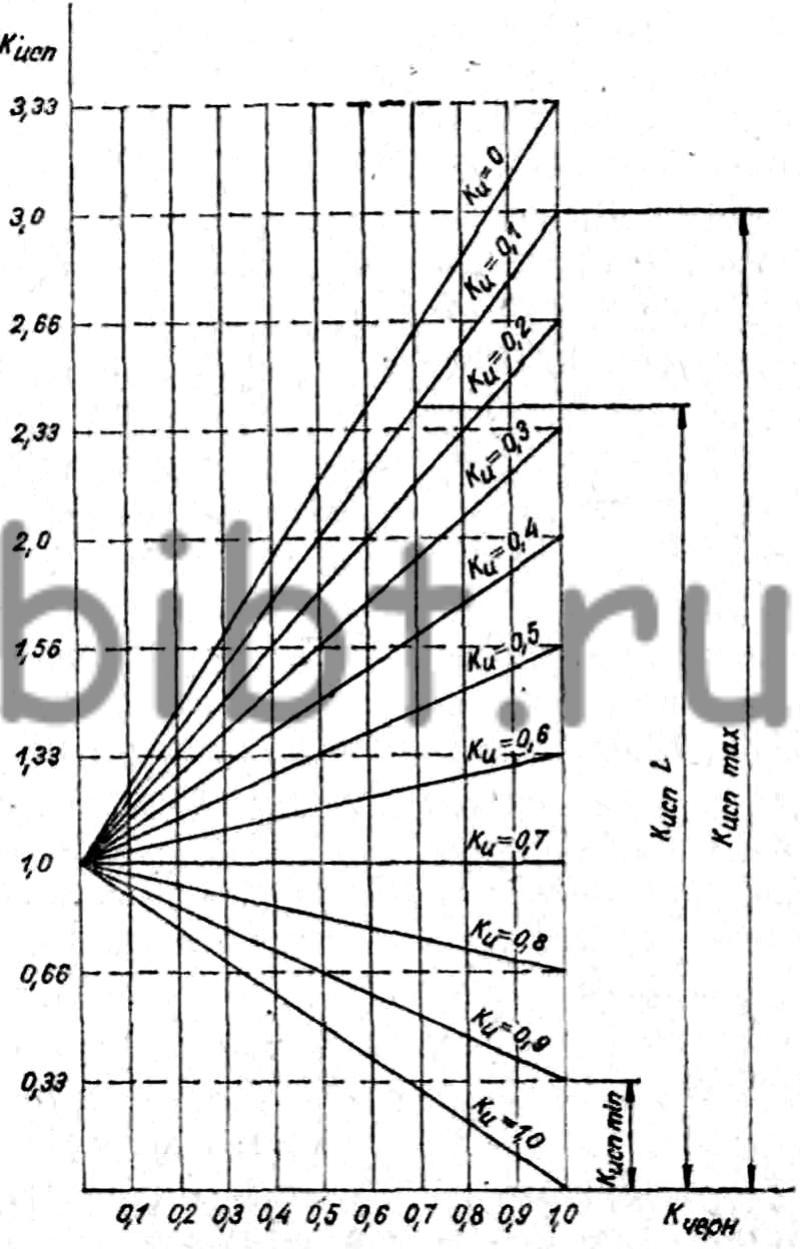

Рис. 66. График определения Кисп в зависимости от Ки и КчернУвеличить

Значение Кисп в зависимости от величины Ки и Кчерн можно определить по графику на рис. 66.

Поясним сущность коэффициента Кт. При

определении конструктивной сложности были просуммированы все элементы

контура детали, причем каждый из них изменял значение Ск на одну и ту

же величину. Фактически трудоемкость отдельных элементов контура

различна: внутренние элементы имеют более высокую трудоемкость

обработки, чем наружные; конические, фасонные и резьбовые поверхности

сложнее цилиндрических и т. д. Можно, казалось бы, каждому элементу

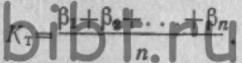

контура поставить в соответствие вес βi. Вес элемента должен отражать относительную сложность обработки его по

сравнению с базовой цилиндрической поверхностью, вес которой

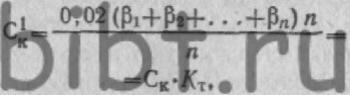

равняется единице. Тогда конструктивная сложность ![]() но при таком

подходе нарушается основной принцип определения конструктивной

сложности — рассматривать деталь как геометрическое тело вне

зависимости от вида обработки, ибо вес βi зависит от вида обработки.

но при таком

подходе нарушается основной принцип определения конструктивной

сложности — рассматривать деталь как геометрическое тело вне

зависимости от вида обработки, ибо вес βi зависит от вида обработки.

Преобразуем указанное выражение, помножив числитель и знаменатель на n:

где Cк— конструктивная сложность;

Кт — технологический коэффициент, учитывающий сложность элементов

контура.

Это средний вес элементов контура. Если деталь содержит только наружные цилиндрические и торцевые поверхности, Кт=1. Если деталь содержит более сложные поверхности, Кт>1. Такой подход дает возможность учитывать технологичность конструкции на этапе определения технологической сложности.

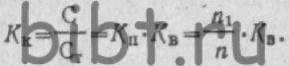

Коэффициент концентрации обработки. Выше изложена методика определения конструктивной сложности детали и технологической сложности ее обработки. Но известно, что на станке с ЧПУ за одну операцию производится не вся обработка, а только часть ее. Введем понятие о коэффициенте концентрации обработки Кк = С/Ст,

где С — сложность конкретной операции (С = Ст* Кп* Кв );

К п — коэффициент полноты обработки;

К в — коэффициент вида обработки.

Коэффициент полноты обработки Кп = n1/n ,

где n1 — число основных элементов профиля, обрабатываемое на данной операции.

Коэффициент вида обработки Кв зависит от того, какая обработка выполняется: только черновая, только чистовая или чистовая и черновая одновременно. Величину этого коэффициента определяет доля черновой или чистовой обработки в общей трудоемкости. Обычно принято считать, что Кчерн=0,6, Кчист=0,4, но могут быть и другие соотношения.

Если подставить

приведенные выше формулы в указанное выражение, то получим

Для увеличения коэффициента концентрации обработки нужно на одной операции производить черновую и чистовую обработку максимального числа элементов контура детали.

Деталь на токарном станке должна быть обработана с одной и с другой стороны. Сама обработка может быть чистовой и черновой. Отсюда возможны различные варианты построения технологического процесса:

черновая с одной стороны, черновая с другой стороны, чистовая с одной стороны, чистовая с другой стороны;

черновая и чистовая с одной стороны, черновая и чистовая с другой стороны;

черновая с одной стороны, черновая и чистовая с другой стороны, чистовая с первой стороны и т. д.

Практически каждая установка требует отдельной управляющей программы, следовательно, является самостоятельной операцией. Чем выше концентрация обработки, тем значительнее эффективность обработки детали на станке с ЧПУ.

Для этого весь объем обработки должен быть выполнен при минимальном числе операций. Например, обработку с одной стороны ограничить, если это возможно, 1—2 поверхностями, выполнять эту обработку на станках с ручным управлением и рассматривать как подготовку баз для последующей обработки на станке с ЧПУ. Тогда обработка с другой стороны будет иметь высокое значение коэффициента Кк.

Относительное

значение коэффициентов технологичности конструкции. Выше коэффициент

технологичности конструкции был использован для определения

технологической сложности. Поскольку отдельные элементы профиля имеют

не одинаковую трудоемкость обработки, то это свойство предлагается

оценивать специальным весовым коэффициентом βi—

трудоемкостью обработки данной поверхности, отнесенной к

трудоемкости обработки цилиндрической поверхности тех же размеров из

того же материала. Практика показывает, что значение![]() зависит

от вида оборудования, на котором данная обработка выполняется.

Обработка криволинейной поверхности на обычном

токарно-винторезном станке весьма затруднительна.

зависит

от вида оборудования, на котором данная обработка выполняется.

Обработка криволинейной поверхности на обычном

токарно-винторезном станке весьма затруднительна.

Та же обработка

на станке с ЧПУ элементарна. Обработка резьбовой поверхности резцом

требует нескольких минут, обработка резьбы на резьбонакатном автомате

требует доли секунды и т. д. Одна и та же поверхность будет

технологичной при ее обработке на одном станке и нетехнологичной при

обработке на другом. Вид обрабатываемых поверхностей безусловно

влияет на сложность детали, определяя необходимость перевода ее на

станок с ЧПУ. Это свойство может быть выражено безразмерным

параметром

где![]()

![]() —

соответственно коэффициенты технологичности конструкции при обработке

на оборудовании с ручным управлением и оборудовании с ЧПУ.

—

соответственно коэффициенты технологичности конструкции при обработке

на оборудовании с ручным управлением и оборудовании с ЧПУ.

Рис. 67. Сравнение деталей по критерию φ

На рис. 67 показаны две детали, имеющие n1= 7, n1=5 основных элементов контура

и, следовательно, ![]() =0,14,

=0,14,![]() =0,1.

=0,1.

Конструктивная сложность невелика в обоих случаях. Коэффициенты концентрации при обработке этих деталей будут примерно одинаковы. Решающим условием перевода этих деталей на станки с ЧПУ будет коэффициент φ. В первом случае φру=1,0, во втором случае φчпу=2,6. Отсюда первую деталь нецелесообразно переводить на станок с ЧПУ, а вторую целесообразно. Вторую деталь на токарном станке с ручным управлением обработать можно, но при этом возникнут значительные трудности при обработке криволинейных поверхностей.

Рассмотрим варианты обработки:

1 — фасонным резцом (или фасонными резцами, если радиусы кривизны различны), но это потребует специального изготовления фасонных резцов и возможно только при небольших размерах детали;

2 — на копировальном станке, но это потребует предварительного изготовления копиров;

3 — на универсальном станке при помощи поворотных резцедержателей, но это потребует изготовления специальных резцедержателей;

4 — на универсальном станке с ручной подачей, но этот способ требует высокой квалификации рабочего, большой нормы времени и не гарантирует высокой точности обработки и т. д.

На станке с ЧПУ все указанные трудности отпадают, вторая деталь может быть обработана столь же просто, как и первая. Указанная особенность обработки на станках с ЧПУ выражается коэффициентом φ. Чем выше φ, тем выше эффективность обработки детали на станке с ЧПУ.