| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Особенности процесса резания при обработке деталей на станках с ЧПУ.

Существенно новым моментом токарной обработки на станках с ЧПУ является обработка криволинейных поверхностей.

При этом изменяются:

- действительные углы в плане;

- ширина и толщина среза;

- усадка стружки;

- силы резания;

- шероховатость поверхности;

- действительные передний и задний углы инструмента;

- запас точности.

Рассмотрим эти явления более подробно.

Действительные углы в плане.

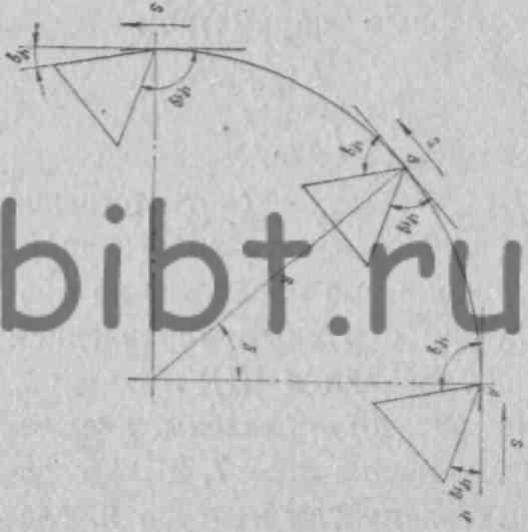

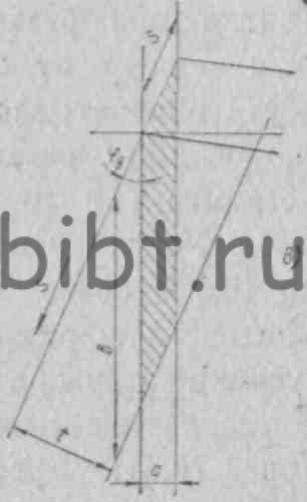

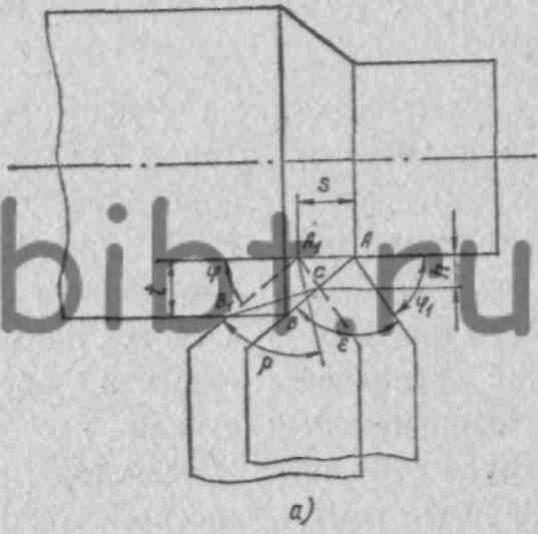

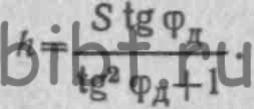

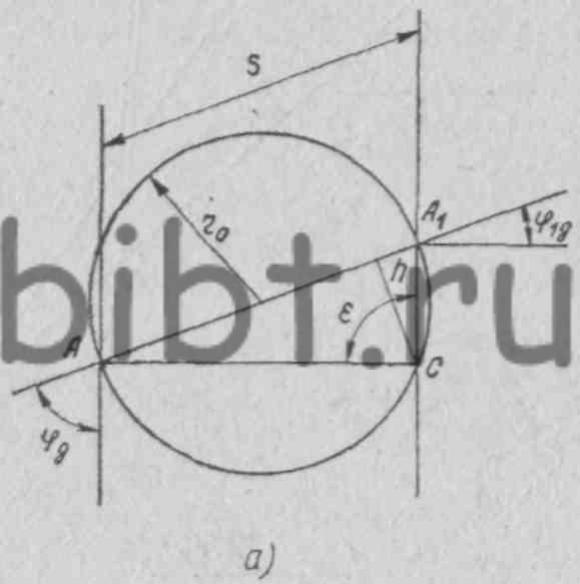

На рис. 68 резец с трехгранной пластиной обрабатывает подъем профиля радиусом R. Обозначим через δ угол подъема профиля. В точке А действительные углы в плане равны углам в статике. В точке В действительные углы в плане равны: φд =φ-δ, φ1д=φ1+δ .

В точке С действительный главный угол в плане уменьшился, а вспомогательный увеличился на 90° по сравнению с точкой А.

Рис. 68. Изменение действительных углов в плане при обработке криволинейных поверхностей на станках с ЧПУ

Ширина и толщина среза.

Действительный главный угол в плане влияет на ширину среза и толщину среза: b= t/ sim φд, a=S*sin φд,

где t, S — соответственно глубина резания и подача.

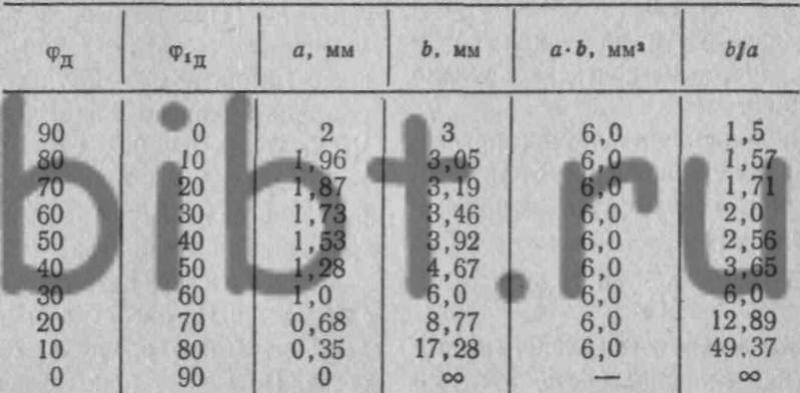

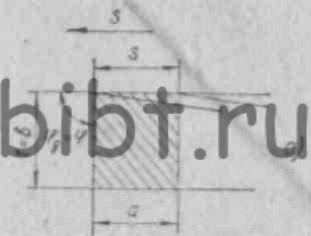

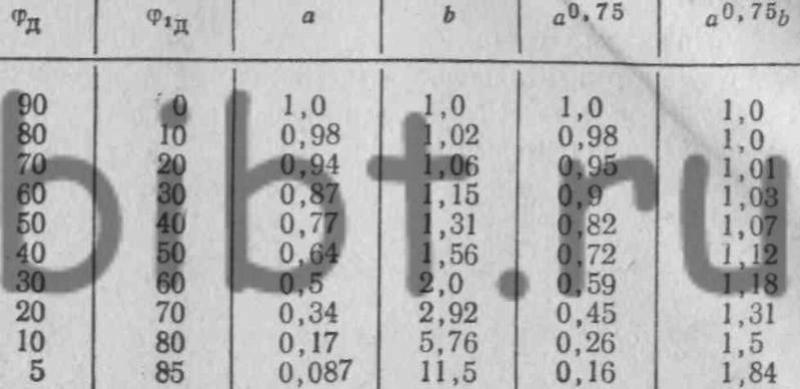

Если угол φд уменьшается, то b увеличивается, а уменьшается. На рис. 69 показано сечение среза трех различных точек криволинейной траектории: а — начало, б — середина, в — конец траектории. Площадь сечения среза во всех случаях одинакова, а ширина и толщина среза различны. В табл. 36 приведены значения толщины и ширины среза для резца — φ= 90°, φ1 = 0° при t = 3 мм, S=2 мм.

Таблица 36 Изменение толщины и ширины среза для резца φ=90°, φ1'=0° при t=3 мм, S = 2 мм

Рис. 69. Сечение среза для различных точек траектории

Усадка стружки.

Усадкой стружки называют отношение длины среза к длине стружки: KL=L/l,

где L — длина среза; l — длина стружки. Усадка стружки — показатель степени пластической деформации металла при резании. Усадка стружки зависит от пластических свойств обрабатываемого материала, режимов резания, геометрии инструмента и многих других факторов.

Усадка изменяется от 1,1 до 10,0 и более. Толщина и ширина среза по разному влияют на усадку стружки, от ширины среза усадка практически не зависит (рис. 70,а); с увеличением толщины среза усадка уменьшается (рис. 70, б, в). При обработке криволинейного контура на стойке с ЧПУ уменьшается действительный главный угол в плане, увеличивается отношение b/a, возрастает усадка стружки.

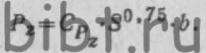

Сила резания Pz.

Для определения тангенциальной составляющей Pz используется

эмпирическая формула

Поскольку подача

влияет на изменение толщины среза, а глубина— на изменение

ширины среза, то формулу можно записать так:

Рис. 70. Влияние толщины и ширины среза на величину усадки стружки

При обработке криволинейного контура уменьшается угол φд, увеличивается b и возрастает сила Pz. Практически сила Рz увеличивается в 2—3 раза. Это существенно новый результат, характерный только для станков с ЧПУ. Пусть φ = 90°, φ1 = 0°, S = 1 мм, t=1 мм. Определим возрастание силы Рz при обработке криволинейного контура (табл. 37)

Таблица 37 Возрастание силы Рz при обработке криволинейного контура

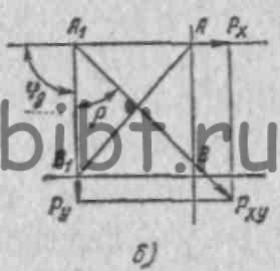

Направление схода

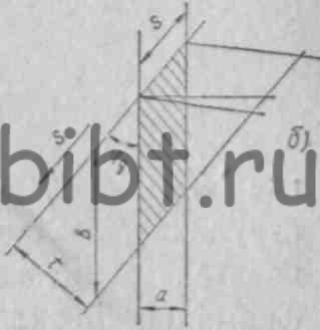

стружки. На рис. 71, а А1В1ВС — действительная площадь сечения

среза. По закону наименьшего сопротивления металл при

пластической деформации будет перемещаться по нормали к диагонали![]() .

Будем называть это направление направлением схода стружки. Обозначим

угол между направлением схода и главной режущей кромкой буквой ρ.

Назовем этот угол углом tg ρ=b/a+ctg(φ+φ1)

схода стружки.

.

Будем называть это направление направлением схода стружки. Обозначим

угол между направлением схода и главной режущей кромкой буквой ρ.

Назовем этот угол углом tg ρ=b/a+ctg(φ+φ1)

схода стружки.

При уменьшении φg отношение b/а возрастает. Следовательно, увеличивается угол схода стружки.

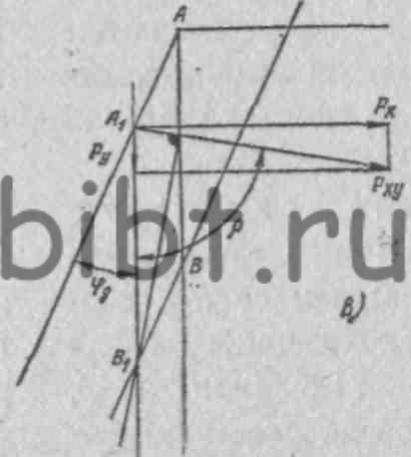

Отношение сил резания Рy Рx. Равнодействующая сил Рx и Рy, назовем ее Рxy, совпадает с направлением схода стружки — рис. 71, б (при γ=0, λ=0).

При обработке криволинейного контура уменьшается сила Рy и увеличивается сила Рx (рис. 71,в). На участках конца криволинейной траектории сила Рx значительно превышает Рy. Это должно быть учтено при расчете жесткости системы СПИД и точности обработки. Соответствующие расчеты даны в табл. 37.

Рис. 71. Изменение угла схода стружки

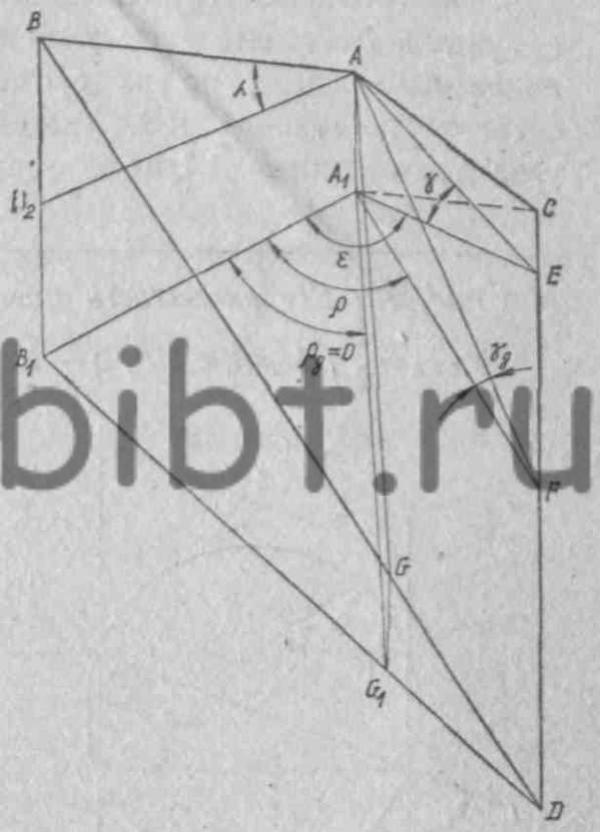

Действительный передний угол инструмента.

На рис. 72 показана головка резца: А — вершина резца; АВ — главная режущая кромка; ABDC — передняя грань; A1B1DC — основная плоскость; АВВ1А1 — плоскость резания; АЕА1 — главная секущая плоскость, γ— передний угол в статике; λ— угол наклона главной режущей кромки; AFA1—плоскость схода стружки; ρ— угол схода стружки. Закономерности процесса резания будет определять не передний угол в статике γ, а действительный передний угол инструмента tg γд= tgγ* sin ρ — tg λ* cos ρ.

Поскольку угол ρ изменяется, то будет изменяться также угол γд. Переменный действительный передний угол — это существенная особенность обработки криволинейной поверхности на станке с ЧПУ. При значении tgρ= tgα/tgγ действительный передний угол равен нулю (плоскость AGG1A нарис. 72).

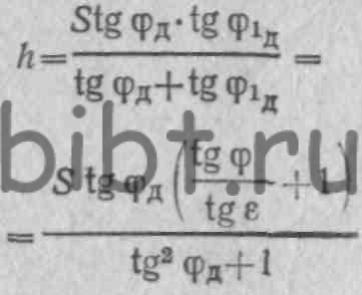

Шероховатость поверхности.

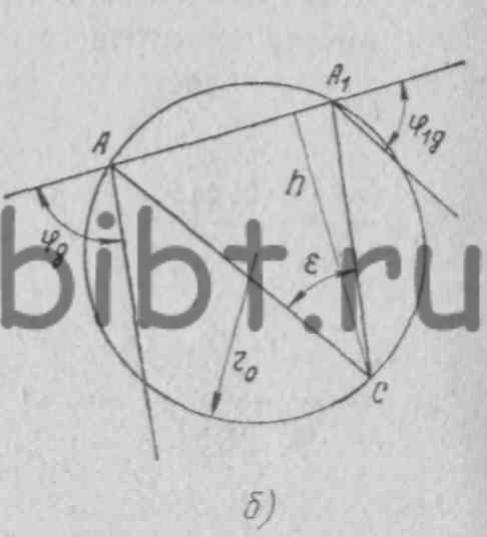

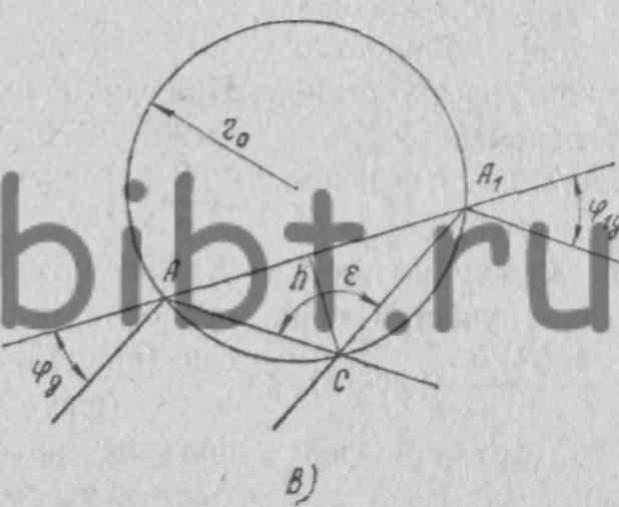

Различают теоретическую и реальную шероховатость поверхности. Теоретическая шероховатость — высота треугольника АА1С —остаточного сечения среза (рис. 73).

Реальная шероховатость Rz=c*h, где с — коэффициент, учитывающий усадку стружки при резании и износ инструмента.

Чем больше усадка стружки, тем более значительно

реальная высота отличается от теоретической. Теоретическая высота

остаточного сечения среза определяется по формуле:

Поскольку изменяются действительные углы в плане, величина шероховатости при обработке криволинейного контура на станке с ЧПУ будет переменной.

График функции h=f(φд) пересекает ось φд в точках φд =0° и φд = 180° —ε. Функция имеет максимум посредине участка при угле подъема δ = (180°-ε)/2 (рис. 73),

Рис. 72. Изменение действительного переднего угла инструмента

Для резца ε

— 90°, tg ε = ∞ формула упрощается:

При φ = 0° высота h = 0; при φ = = 90° h=0; при φ=45° h max = S/2.

Рассматриваемые вопросы могут быть решены также графически (рис. 73).

Пусть ε=90°, φ1 = 0° (рис. 73, а). На участке подъема профиля резец обрабатывает участок с мгновенной подачей S. Остаточное сечение среза АА1С образовано главной А1С и вспомогательной АС режущими кромками.

Действительные углы в плане изменяются, но их сумма остается постоянной π/2. Третий угол треугольника АА1В во всех случаях будет равен ε=π/2. Это возможно только в том случае, если треугольник будет вписан в окружность радиуса r0=S. Высота остаточного сечения среза будет равна нулю в точках A и A1 и иметь максимальное значение h=S/2 при угле подъема профиля δ=45°. На рис. 73,б то же построение выполнено для ε<90°, а на рис. 73, в — для ε>90°.

Рис. 73. Шероховатость поверхности: а —при ε=90°, φ1=0°, h max = S/2, б — ε<90°, в — ε>90°

Запас точности. Запасом точности называют отношение ψ=δ/6σ,

где δ — допуск; 6σ — расстояние размеров при обработке. Запас точности показывает, насколько надежно гарантировано отсутствие брака. При ψ = 1,12 процесс обработки считается надежным. Уменьшение или увеличение запаса точности недопустимо или нецелесообразно.

При уменьшении запаса точности часть изделий будет браковаться, при увеличении запаса точности недостаточно полно будут использоваться технологические возможности оборудования. Более точное оборудование всегда является более дорогим. Нецелесообразно обрабатывать на таком оборудовании неточные детали.

При обработке криволинейных поверхностей на станках с ЧПУ запас точности δи, δд является переменной величиной (рис. 74). Допуск всегда откладывается по нормали к обрабатываемой поверхности, а размерная настройка инструмента — параллельно или перпендикулярно оси детали.

Рис. 74. Изменение запаса точности