| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

10. Державки для круглых фасонных резцов и гребенок

В приборостроении круглые фасонные резцы и гребенки получили широкое применение на револьверных станках. Главным образом используются фасонные резцы для наружной и внутренней обработки, работающие с радиальной по отношению к детали подачей. В некоторых случаях применяются также фасонные резцы с осевой подачей.

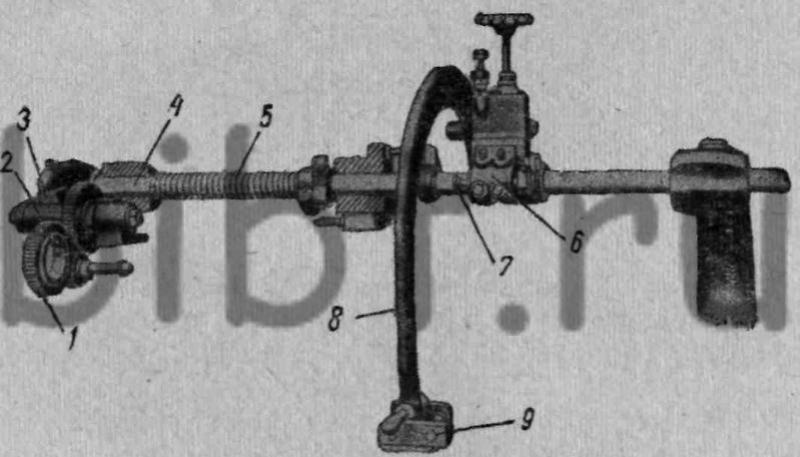

Фиг. 54. Эксцентричная державка для закрепления насадного круглого фасонного резца для наружной обработки.

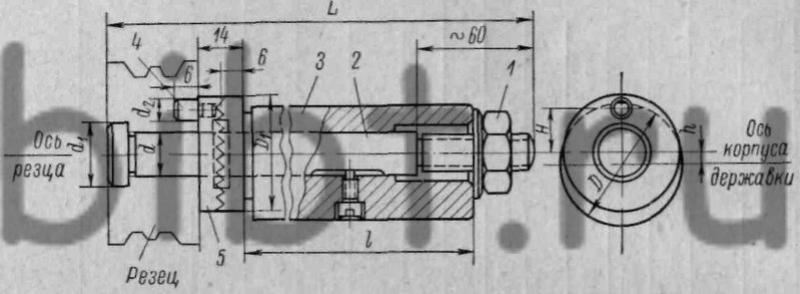

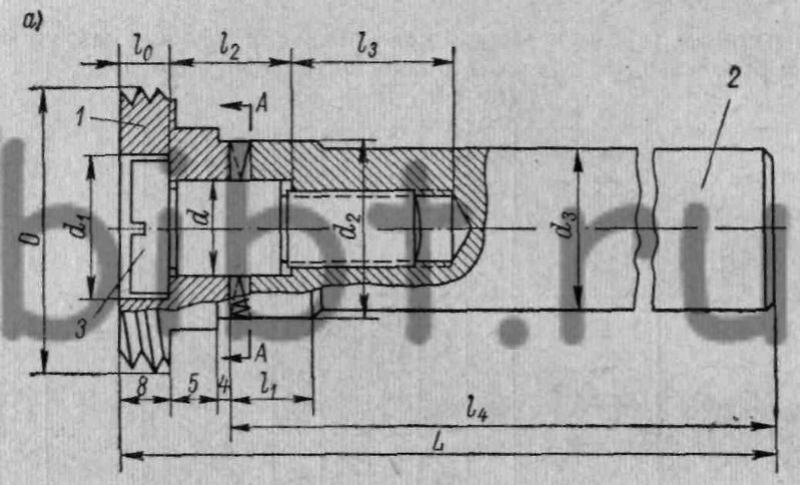

На фиг. 54 показана эксцентричная державка для закрепления в револьверной головке с горизонтальной осью вращения насадных круглых фасонных резцов наружной обработки.

Как видно из фигуры, круглый фасонный резец насаживается на оправку 2, устанавливаемую в эксцентричном отверстии корпуса 3. Закрепление резца происходит в результате затягивания оправки с помощью гайки 1. Для предохранения круглого фасонного резца от проворота зубчатый диск 5 соединяется с резцом при помощи штифта 4 и контактируется с аналогичными зубьями, имеющимися на корпусе державки. Эксцентричное расположение оправки вызвано необходимостью смещения оси резца по отношению к оси детали для создания у резца заднего угла.

Фиг. 55. Концентричная державка для закрепления насадного круглого фасонного резца для наружной обработки.

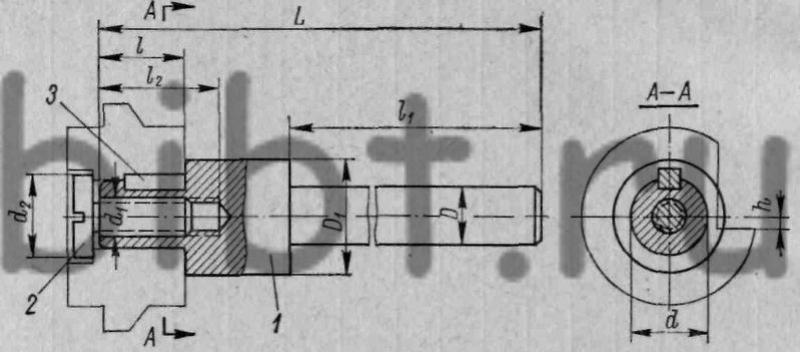

На фиг. 55 показана концентричная державка, закрепляющая круглый фасонный резец для наружной обработки.

Закрепление резца, насаживаемого на корпус 1, производится с помощью винта 2 и шпонки 3. Такие державки отличаются простотой изготовления, но требуют применения эксцентричных переходных втулок в отверстии револьверной головки.

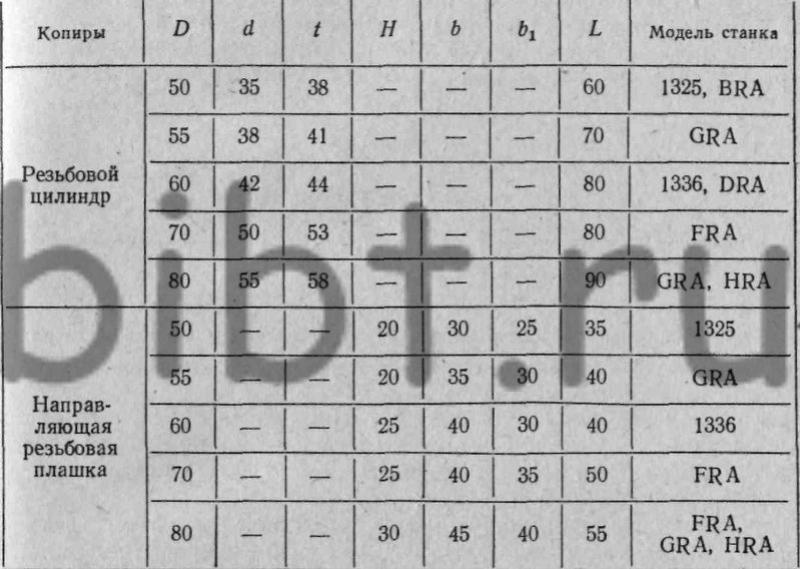

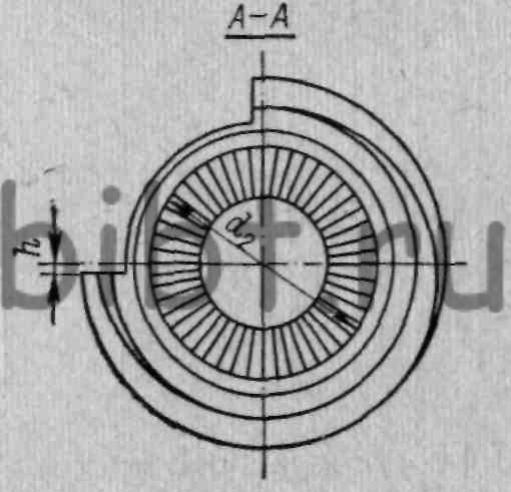

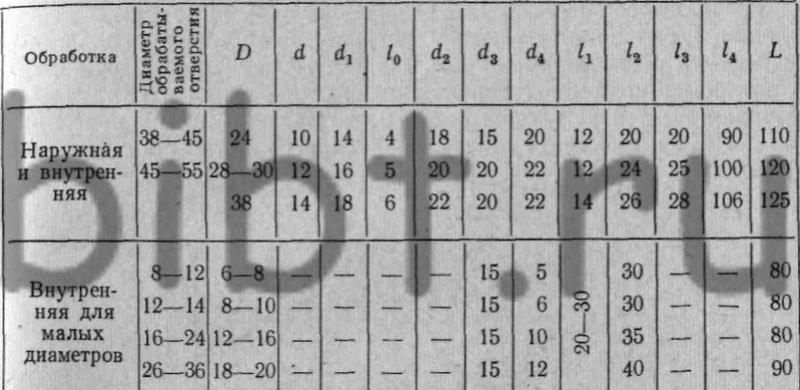

Основные размеры державок для крепления круглых фасонных резцов, показанных на фиг. 54 и 55, приведены в табл. 19.

Таблица 19 Основные размеры (в мм) державок для крепления круглых фасонных резцов в револьверных головках с горизонтальной осью вращения (по фиг. 54 и 55)

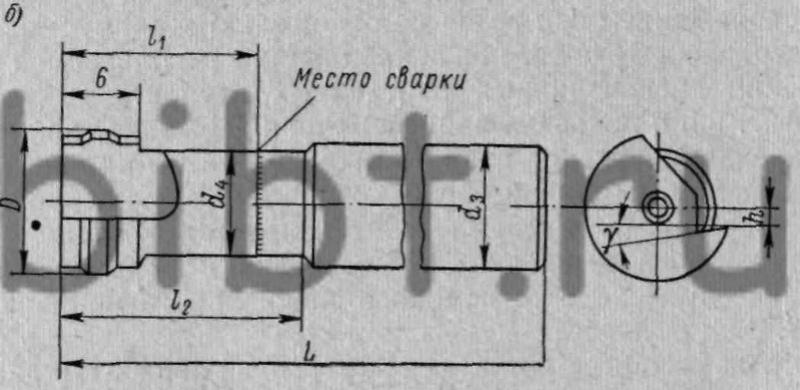

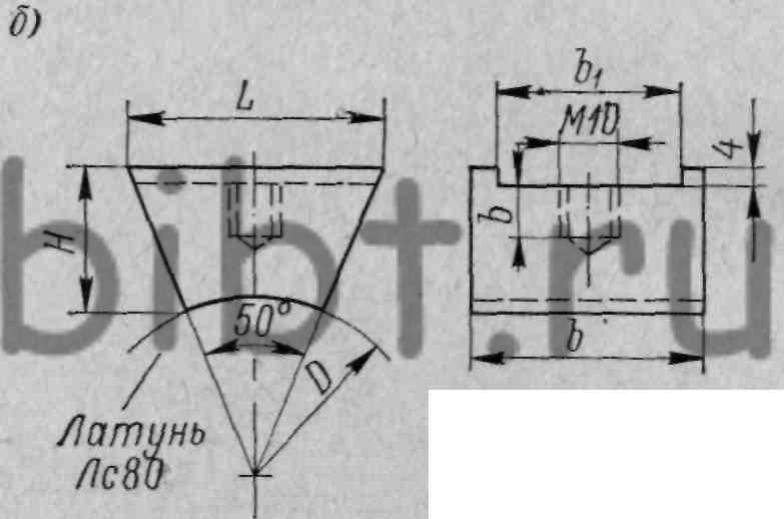

Круглые фасонные резцы и резьбовые гребенки для внутренней обработки обычно закрепляются в державках с концентричным расположением оси резца по отношению к корпусу (фиг. 56). Такие державки требуют при закреплении в револьверной головке применения эксцентричных переходных втулок.

На фиг. 56, а показана концентричная державка, применяемая для закрепления резцов диаметром => 20—25 мм при внутренней, а иногда и при наружной обработке. В таких державках резец 1 своими торцовыми зубьями контактируется с аналогичными зубьями корпуса державки 2. Установка и закрепление резца в державке происходит с помощью специального направляющего винта 3.

Круглые фасонные резцы для внутренней обработки диаметром до 20 мм изготовляются цельными и устанавливаются своим хвостовиком непосредственно в револьверной головке станка (фиг. 56, б). В этом случае невозможно изготовить в теле круглого резца базовое отверстие надлежащих размеров для его крепления в державке.

Основные размеры державок для закрепления круглых фасонных резцов и гребенок, показанных на фиг. 56, приведены в табл. 20.

Фиг. 56. Концентричные державки для внутренней фасонной обработки: а — для насадного резца; б — цельная.

Таблица 20 Основные размеры (в мм) державок и круглых резцов по фиг. 56)

Нарезание наружной и внутренней резьбы резцами и гребенками на деталях сравнительно большого диаметра и небольшой длины (до 20 мм) производится с помощью резьбонарезного приспособления с откидным рычагом (приклона), устанавливаемого на задней стороне (передней бабки) станка (фиг. 57).

Фиг. 57. Резьбонарезное приспособление с откидным рычагом.

Основной частью резьбонарезного приспособления является резьбовой копир 2, получающий вращение от шпинделя станка через зубчатые колеса 1. Передаточное отношение зубчатых колес обычно равно 1, вследствие чего шаг резьбы, копира должен равняться шагу нарезаемой резьбы детали.

В некоторых станках (модели BRA, CRA) передаточное отношение зубчатых колес равно 1:2. В этих случаях шаг резьбы копира должен быть в два раза больше шага нарезаемой резьбы у детали.

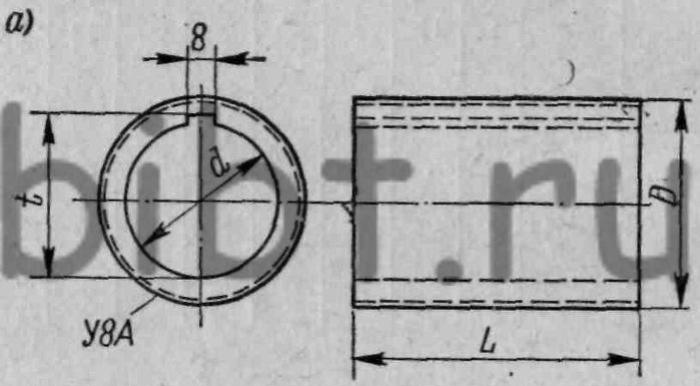

Фиг. 58. Направляющие копиры: а — резьбовой цилиндр; б — резьбовая плашка.

В процессе нарезания резьбы резьбовая направляющая плашка 3, связанная с валом 4, вступает в соприкосновение с вращающимся резьбовым копиром. На валу 4 расположен суппорт 6, в котором при помощи переходной эксцентричной втулки укрепляется круглый резьбовой резец или гребенка 7. При нарезании резьбы резец вместе с суппортом опускается на деталь с помощью рычага 8. Одновременно направляющая резьбовая плашка, соприкасаясь с вращающимся резьбовым копиром, перемещается в осевом направлении (вправо или влево), увлекая за собой вал с суппортом.

Таким образом, резец, закрепляемый в суппорте, получает движение вдоль оси обрабатываемой детали, соответствующее шагу резьбового копира. При своем движении вал сжимает пружину 5, которая по окончании нарезания резьбы возвращает его вместе с суппортом в исходное положение.

Для обеспечения правильного положения суппорта при нарезании резьбы рычаг приспособления передвигают, прижимая к установленной на станке направляющей линейке 9. Точную установку резца по отношению к детали производят перемещением суппорта в вертикальном и горизонтальном направлениях, используя при этом специальные упоры, ограничивающие его передвижение.

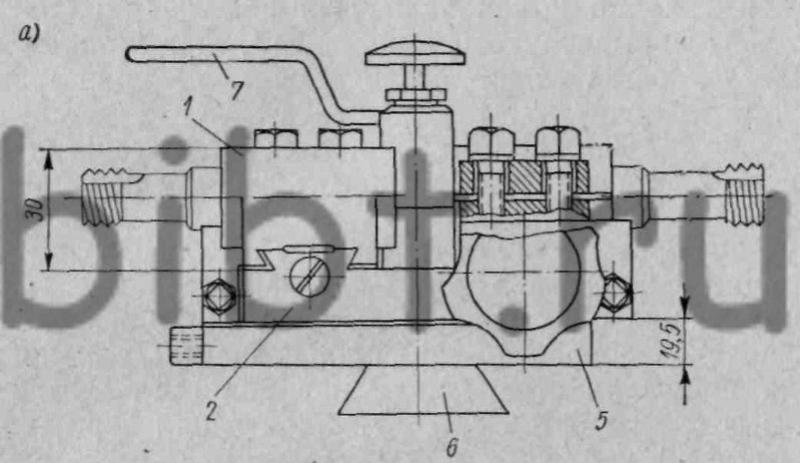

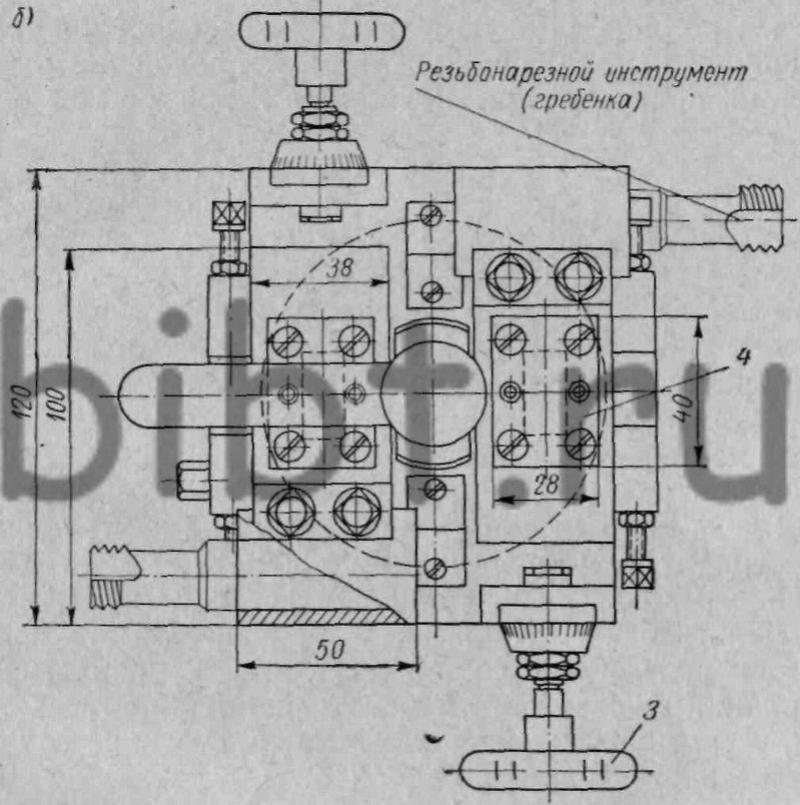

Фиг. 59. Суппорт с гребенками для нарезания двух концентричных резьб.

Для получения чистой и точной резьбы, особенно у деталей с крупным шагом, необходимо сделать 5—8 проходов. После каждого прохода резец подается в радиальном направлении на соответствующую глубину резания.

Резьбовой копир и направляющая резьбовая плашка могут иметь резьбу нормальную или упорную (OCT BKC 7739—7741.), шаг которых соответствует шагу нарезаемой на детали резьбы. Упорная резьба применяется в тех случаях, когда обрабатываемая деталь требует сравнительно больших сил резания, т. е. когда копир испытывает в процессе нарезания резьбы значительное одностороннее давление.

Получение правой или левой резьбы у детали связано с направлением винтовой нарезки резьбы у копира и направляющей, плашки, а также с направлением вращения шпинделя станка. Если направление вращения копира совпадает с направлением вращения шпинделя станка, для нарезания на детали правой резьбы, необходимо брать правый копир, а при нарезании левой резьбы—левый копир.

В случае несовпадения направления вращения копира с вращением шпинделя станка при нарезании правой резьбы следует брать левый копир, а при нарезании левой резьбы —правый копир.

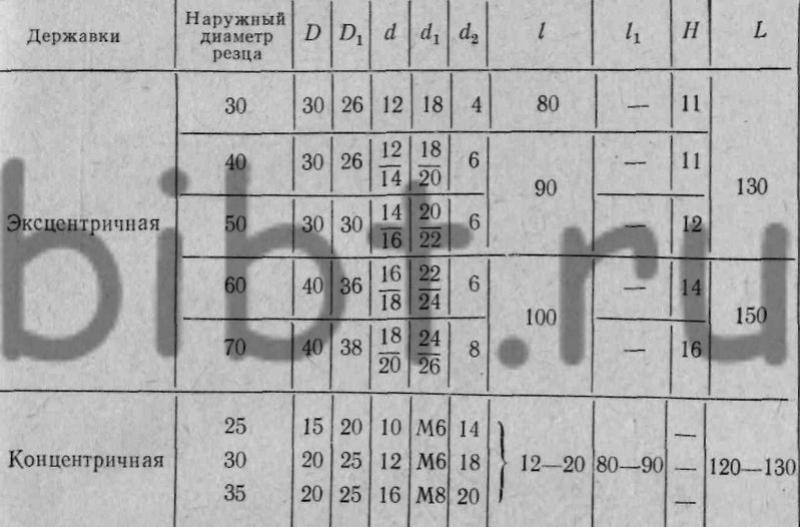

Основные размеры резьбовых копиров (фиг. 58, о) и направляющих резьбовых плашек (фиг. 58, б) приведены в табл. 21.

Существующие конструкции приклонов позволяют нарезать резьбу только на одной поверхности детали определенного диаметра в соответствии с шагом резьбового копира и направляющей плашки.

Для нарезания на различных поверхностях деталей двух резьб одного шага можно пользоваться специальным резьбонарезным устройством, которое в отличие от обычного имеет два резьбонарезных суппорта (фиг. 59) и может быть использовано для нарезания двух концентричных наружных или внутренних резьб. Каждый суппорт резьбонарезного устройства, устанавливаемого на приклоне револьверного станка, имеет каретку 1, в которой закрепляется гребенка. Каретки, устанавливаемые в корпусе 2, могут перемещаться по соответствующим направляющим при помощи планки 4, снабженной маточной гайкой, и маховичка 3. Корпус 2, устанавливаемый на основании 5, соединяется с приклоном револьверного станка планкой 6.

Гребенки вместе с суппортами могут поворачиваться вокруг оси корпуса 2, что дает возможность подводить к обрабатываемой, детали поочередно один из резьбовых инструментов.

Положение суппортов фиксируется при помощи специального устройства, а закрепление осуществляется поворотом рукоятки 7.

Приспособление для нарезания у детали двух резьб отличается сравнительной сложностью изготовления и требует более жесткого его крепления на станке.

Таблица 21 Основные размеры (в мм) резьбовых копиров (по фиг. 58)