| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Сверла.

Служат для образования отверстия в различных материалах и делятся на спиральные, с прямыми канавками, перовые, для глубокого, кольцевого сверления и центровочные (рис. 5.1).

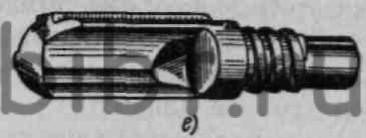

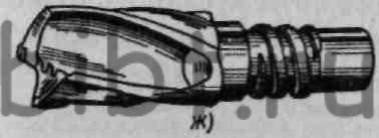

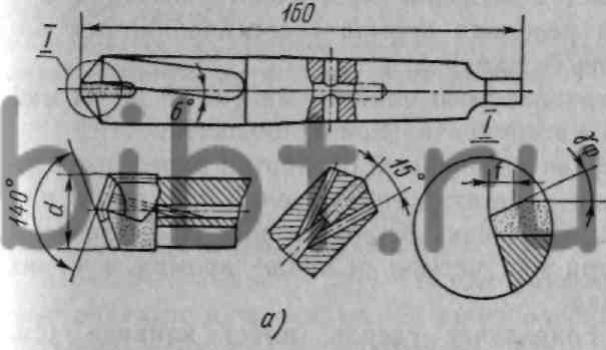

Рис. 5.1. Разновидности сверл:

а, б — спиральное, в —с прямыми канавками, г — перовое, д — ружейное, е — однокромочное с внутренним отводом стружки для глубокого сверления, ж-двухкромочное для глубокого сверления, з - для кольцевого сверления, и — центровочное, к — с твердосплавными пластинками

Сверла изготовляют из быстрорежущих, легированных и углеродистых сталей, а также их оснащают пластинками из твердых сплавов.

Наибольшее

распространение в промышленности получили спиральные сверла.

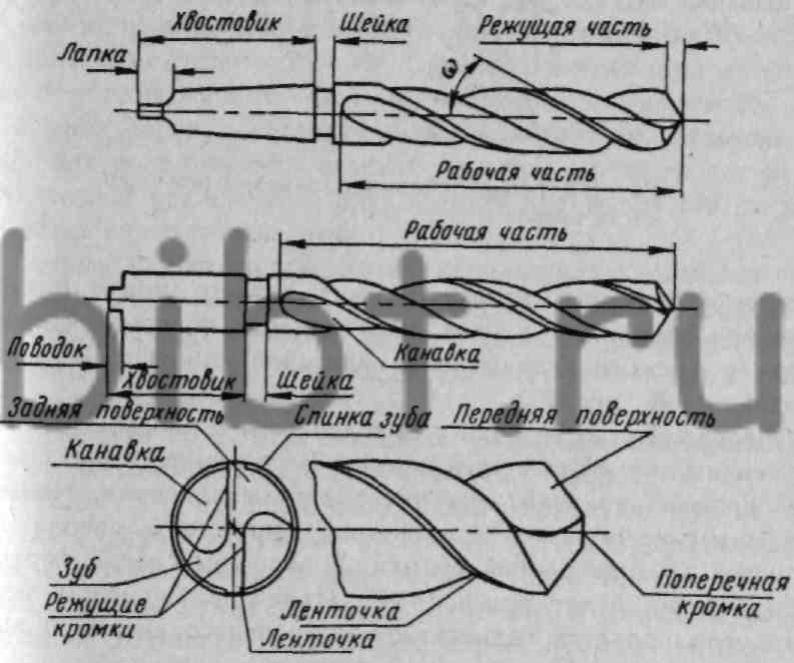

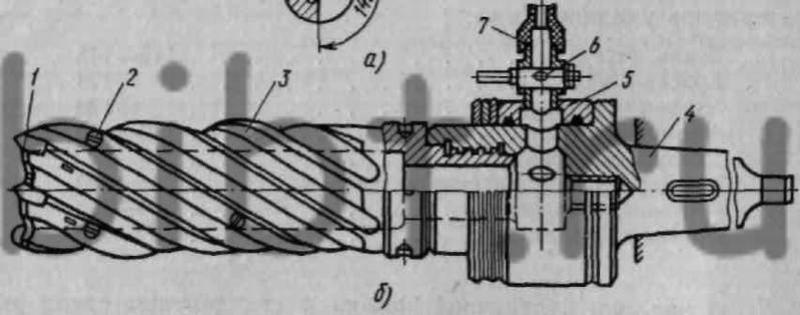

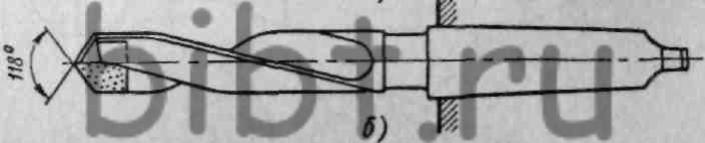

Спиральные сверла (рис. 5.2) изготовляют диаметром от 0,1 до 80 мм.

Они состоят из рабочей части, хвостовика (конусного или

цилиндрического), служащего для крепления сверла в шпинделе станка

или в патроне, и лапки, являющейся упором при удалении сверла из

шпинделя.

Рис. 5.2. Части и элементы спиральных сверл

Рабочая часть сверла представляет собой цилиндрический стержень с двумя спиральными канавками, по которым стружка из просверливаемого отверстия выходит наружу.

Режущая часть сверла заточена по двум коническим поверхностям, имеет переднюю и заднюю поверхности и две режущие кромки, соединенные перемычкой под углом 55°С.

На цилиндрической части по винтовой линии проходят две узкие ленточки, которые центрируют и направляют сверло в отверстие. Ленточки значительно снижают трение сверла о стенки отверстия. Кроме того, для уменьшения трения на рабочей части сверла по направлению к хвостовику сделан обратный конус (диаметр сверла уменьшается от 0,03 до 0,1 мм на каждые 100 мм длины).

Эксплуатационные

качества любого режущего инструмента, в том числе и сверла, зависят

от материала инструмента, его термообработки, а также от

углов заточки режущей части.

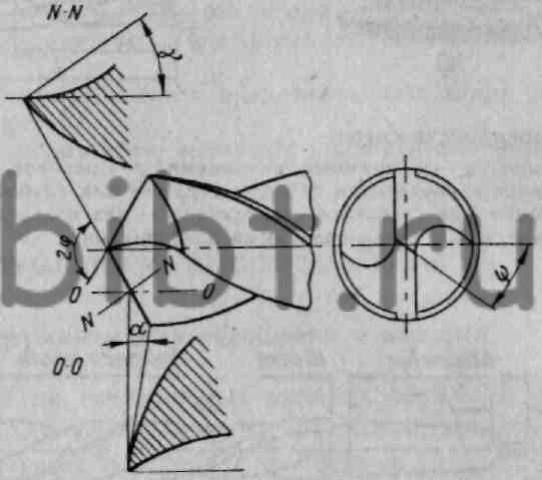

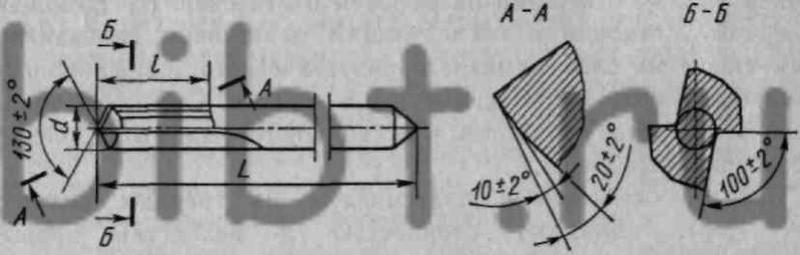

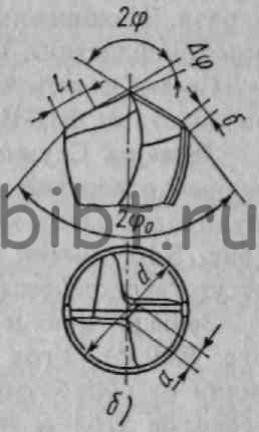

Рис. 5.3. Геометрические параметры режущей части сверла

Геометрические параметры режущей части сверла (рис. 5.3) состоят из переднего угла γ (гамма), заднего угла α (альфа), угла при вершине 2 φ (фи), угла наклона поперечной кромки сверл ψ (пси) и угла наклона винтовой канавки ω (омега), указанного на рис. 5.2.

Передний угол заточки γ определяется в плоскости N — N, перпендикулярной режущей кромке. В различных точках режущей кромки передний угол имеет равные значения. Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки. У вершины сверла передний угол заточки будет равен 1—4°. Изменение значения переднего угла является недостатком спирального сверла и вызывает неравномерный и быстрый износ его.

Задний угол заточки а измеряется в плоскости О — О, параллельной оси сверла. Его значения так же, как и переднего угла, изменяются. У наружной окружности сверла задний угол равен 8—12°, а у оси — 20—25°. Задний угол сверла уменьшает трение его задней поверхности о поверхность резания.

Угол при вершине сверла 2φ измеряется между главными режущими кромками и имеет различные значения в зависимости от обрабатываемого материала.

Значения угла 2φ (град) спиральных сверл из различных материалов указаны ниже:

Сталь, чугун 116—118

Красная медь 125

Мягкая бронза 130

Алюминий 130—140

Целлулоид, эбонит 85—90

Мрамор и другие хрупкие материалы 80

Гетинакс, винипласт 90—100

Органическое стекло 70

Угол наклона поперечной кромки ψ стандартных сверл равен 50—55°.

Угол наклона винтовой канавки ω определяет значение переднего угла: чем больше угол ω, тем больше передний угол γ. Это облегчает процесс резания и улучшает выход стружки.

Угол наклона канавки выбирается в зависимости от диаметра сверла и свойств обрабатываемого материала. Для цветных металлов (медь, алюминий и др.) его принимают равным 35—45°, а для обработки стали — 25—30°. Среднее значение угла ω независимо от обрабатываемого материала принимают равным 25—30°.

Сверла перовые представляют собой круглый стержень, на конце которого оттянута плоская лопатка, имеющая две режущие кромки, наклоненные друг к другу под углом 120°, и применяются сравнительно редко.

Сверла глубокого сверления используют в основном при сверлении сквозных и глухих отверстий в валах, шпинделях и других деталях большой длины. Обладая довольно низкой производительностью, они обеспечивают, однако, прямолинейные, точные и чистые отверстия.

К сверлам этого

типа относятся: ружейные, однокромочные и двухкромочные с внутренним

отводом стружки.

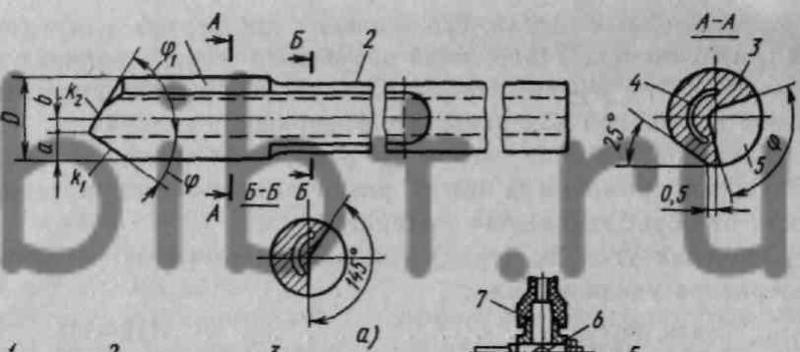

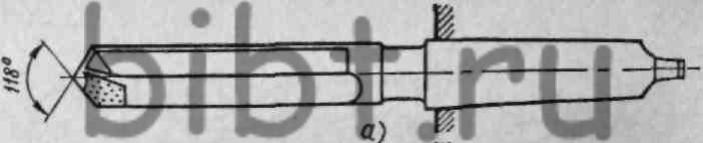

Рис. 5.4. Сверла:

а — ружейное: 1 — режущий зуб, 2 — коническая резьба, 3 — направляющая планка, 4 — паз для зуба; б — для кольцевого сверления

На рис. 5.4. показано сверло для обработки глубоких отверстий с двумя режущими кромками (K1 и K2), расположенными с левой стороны от оси сверла. Такой тип сверла относится к группе ружейных сверл. Эти сверла применяются для сверления точных отверстий диаметром от 3 мм и более с прямолинейной осью.

Вершина сверла смещена влево относительно оси инструмента на величину b, равную 0,201 мм, и поэтому при вращении сверла в процессе резания на дне отверстия образуется кольцевая поверхность. Сверло имеет полость для подвода под давлением СОЖ и канавку для отвода стружки. На рис. 5.4, б показано сверло для кольцевого сверления, которое предназначено для высверливания отверстий в сплошном материале диаметром от 60 до 200 мм и глубиной отверстий до 500 мм. Данная конструкция кольцевого сверла дает возможность осуществить экономию металла при обработке отверстий.

Режущие пластинки 1 закрепляются в корпусе сверла 3. В стенках корпуса между винтовыми канавками под винтами 2 смонтированы шарики. Они обеспечивают сверлу постоянное направление в работе до тех пор, пока высверливаемый сердечник может направлять сверло в обрабатываемой заготовке. Корпус 3 соединен с оправкой 4 резьбой. При сверлении стальных заготовок предусмотрено устройство для подачи СОЖ в зону резания, состоящее из кольца 5 со штуцером 6 и резиновым шлангом 7. Кольцевые сверла могут оснащаться ножами из быстрорежущей стали и твердых сплавов. Применение кольцевых сверл данной конструкции наряду с экономией металла дает повышение производительности труда в 4 раза.

Рис. 5.5. Сверла:

а — центровочное для сверления отверстий в платах печатного монтажа; б — твердосплавное, в — алмазное трубчатое

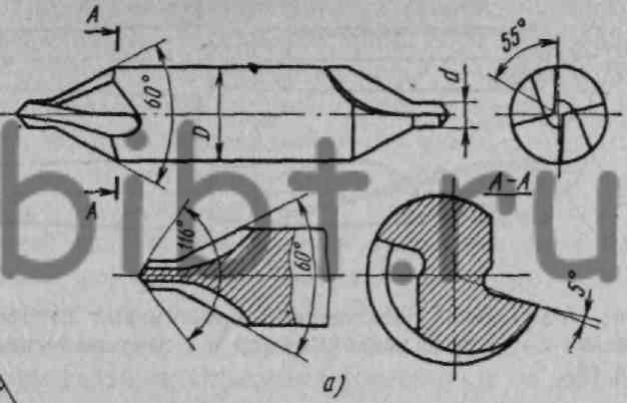

Центровочными сверлами (рис. 5.5, а) обрабатывают центровые отверстия в различных заготовках. Они изготовляются комбинированными — без предохранительного конуса и с предохранительным конусом.

Для сверления отверстий диаметром 0,4—2 мм в многослойных платах из стеклопластика и гетинакса применяются цельнотвердосплавные спиральные сверла с цилиндрическим хвостовиком (рис. 5.5, б).

Для тех же целей применяются алмазные трубчатые перфорированные сверла (рис. 5.5, в), которые изготовляют образованием мелких отверстий на рабочей части сверла с помощью лазерной установки и последующим нанесением гальваническим способом слоя алмазного синтетического шлифпорошка. Алмазные сверла имеют диаметр 0,5—6,0 мм. Стойкость таких сверл и чистота обработки ими во много раз выше, чем у твердосплавных сверл.

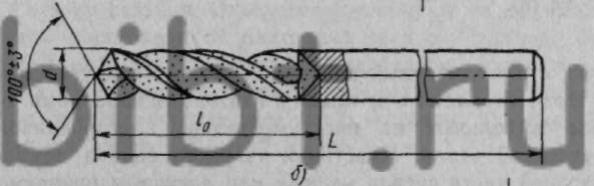

Рис. 5.6. Сверла, оснащенные пластинками из твердого сплава с прямыми канавками (а) и с винтовыми канавками (б)

Сверла, оснащенные пластинками из твердых сплавов (рис. 5.6), обладают стойкостью и вследствие повышенных скоростей резания обеспечивают высокую производительность труда. Ими можно обрабатывать отверстия в закаленных сталях, чугунах, пластмассе, стекле и других материалах. Их изготовляют с прямыми и винтовыми канавками. Корпус сверла выполняют из инструментальной легированной или углеродистой стали. Пластинки твердого сплава припаивают к режущей части сверла медным или латунным припоем.

Изготовляют также для обработки отверстий малых диаметров цельные твердосплавные сверла и сверла с припаянным хвостовиком к твердосплавной спирали. Жесткость и стойкость таких сверл выше сверл с напаянными пластинками.

Сверла с пластинками из твердых сплавов ВК6, ВК8 используют при сверлении чугуна, а с пластинками из твердых сплавов Т15К6, Т5К10 — при сверлении сталей.

Сверла с прямыми канавками обычно применяют для сверления чугуна и других хрупких материалов, а сверла с винтовыми канавками — для сверления вязких материалов.

Рис. 5.7. Сверло для обработки закаленных сталей

Сверла для обработки закаленных сталей (рис. 5.7) изготовляют цельными из твердых сплавов ВК6М, ВК8 или с твердосплавной рабочей частью, припаянной к стальному хвостовику. Профиль канавок выполняется методом вышлифовывания цельных твердосплавных заготовок. Сверла отличаются повышенной жесткостью, что позволяет обработать отверстия в закаленных сталях с твердостью HRC 50.

Для обработки

высокомарганцевых сталей, которые особо трудно обрабатываются, так

как во время обработки они имеют склонность к наклепу, обладают

низкой теплопроводностью, значительным абразивным воздействием на

режущий инструмент, используют сверла, показанные на рис. 5.8.

Рис. 5.8. Сверла для обработки высокомарганцевых сталей:

а — конструкция сверла ЛПИ, б — форма заточки рабочей части сверла, разработанного А. А. Виноградовым и Ю. А. Аносовым

На рис. 5.8, а представлено сверло, разработанное в Ленинградском политехническом институте. Сверло отличается укороченной рабочей частью, оснащенной твердосплавной пластинкой и имеющей упрочняющие фаски f=1 -:-2 мм, с большим отрицательным углом (γ до —15°). В корпусе сверла имеются отверстия для подвода смазочно-охлаждающих жидкостей (СОЖ) в зону резания. Отверстия размещены на минимально возможном расстоянии от пластинки твердого сплава. Через отверстия в сверле к зоне резания подводится сжатый воздух. Обработку отверстия в высокомарганцевых сталях можно производить таким инструментом при скорости резания 40— 45 м/мин и с подачей S = 0,22 мм/об.

На рис. 5.8,б показана форма заточки режущей части сверла, разработанная кандидатами технических наук Ю. А. Аносовым и А. А. Виноградовым. Сверло оснащено твердым сплавом, как и обычные сверла, но форма заточки режущих кромок отличается тем, что поперечная кромка смещена относительно оси сверла для создания постоянного радиального усилия при работе инструмента. Смещение, так же как и другие параметры, зависит от обрабатываемого материала и условий обработки. Сверла рекомендуются для обработки различных труднообрабатываемых материалов, в том числе высокомарганцевых сталей.

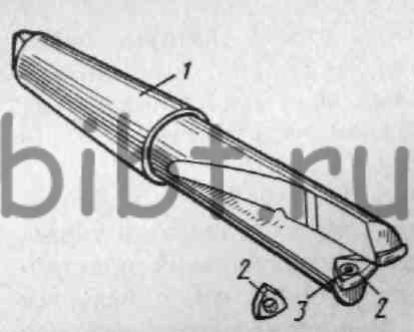

Рис. 5.9. Сверло, оснащенное твердосплавными сменными пластинками

Сверла, оснащенные многогранными неперетачиваемыми пластинками (рис. 5.9), предназначены для обработки отверстий до двух диаметров в деталях из конструкционных сталей и чугунов. В точных базовых гнездах корпуса сверла 1 расположены две специальные сменные многогранные твердосплавные пластины 2, закрепляемые через центральное отверстие специальным винтом 3 с конической головкой. В корпусе сверла выполнены два отверстия для подвода СОЖ в зону резания.

Применение сверл с многогранными неперетачиваемыми пластинами по сравнению с быстрорежущими спиральными сверлами обеспечивает повышение производительности в 2— 4 раза. Изношенная режущая кромка восстанавливается поворотом пластины или ее заменой.

Сверла с неперетачиваемыми пластинами (от 20 до 60 мм) разработаны ВНИИ инструментальной промышленности.