| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Заточка сверл.

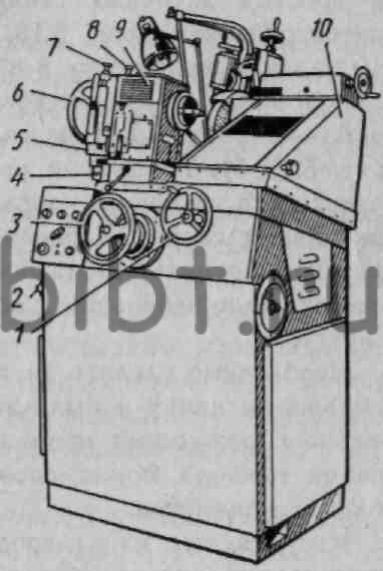

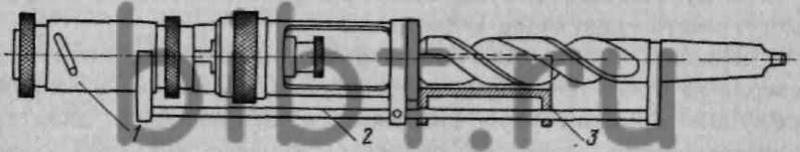

Сверла затачивают в заточных мастерских на специальных станках специалисты-заточники. На рис. 5.18 приведен полуавтомат для заточки правых и левых быстрорежущих и твердосплавных сверл диаметром от 3 до 32 мм.

Рис. 5.18. Полуавтомат для заточки сверл

Станок состоит из следующих узлов:

- головки 9 с механизмом винтовой заточки;

- узла закрепления сверла с маховиком 6 зажима;

- шлифовальной бабки 10 с маховиком 1 подвода шлифовального круга;

- механизма привода, расположенного в станине, с маховиками набора припуска 3 и настройки величины поперечной подачи 2;

- узла перевода 4 сверла из рабочей позиции в загрузочную камеру.

Для установки сверла головку станка с помощью рукоятки поворачивают в загрузочную позицию, в которой оси сверла и круга параллельны. Установив сверло в оправку, вводят его сзади в отверстие патрона. На переднем конце головки имеется откидной упор, ограничивающий осевое перемещение сверла и ориентирующий его по одному из перьев. Сведение кулачков патрона и закрепление сверла осуществляется маховичком 6.

Кнопками 7 и 8 устанавливается требуемый задний угол сверла 2φ, а также угол наклона поперечной кромки сверла.

За последовательным нажатием пусковых кнопок шлифовального круга маховик 3 поворачивают по часовой стрелке до упора и, продвинув его вперед, включают цикл обработки. При заточке первого сверла в партии необходимо маховиком 1 подвести шлифовальный круг к сверлу до касания. После съема основной части припуска станок автоматически отведет круг от сверла и остановится.

Монолитные твердосплавные сверла затачиваются алмазным кругом. Сверла, оснащенные пластинками твердого сплава, затачиваются в две операции: с задним углом 20—24° по корпусу и пластинке кругом из зеленого карбида кремния, затем с α=8-:-12° только по пластинке алмазным кругом.

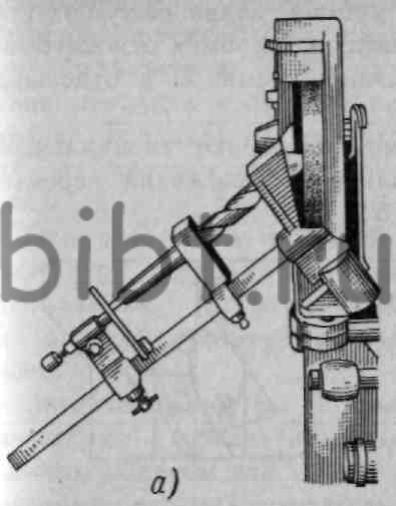

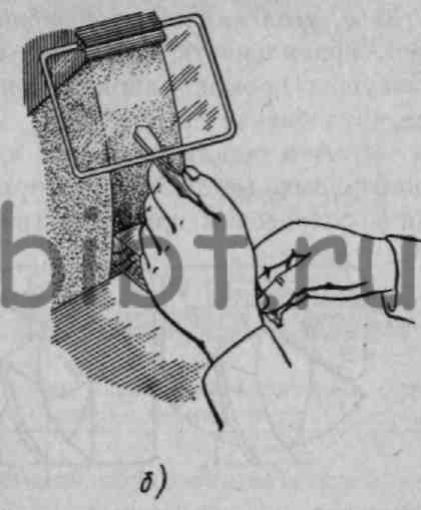

Рис. 5.19. Приемы заточки сверл:

а — на точиле с приспособлением;

б — на точиле без приспособления

В ряде случаев сверловщик сам затачивает сверла вручную на простых заточных станках, оборудованных специальным приспособлением (рис. 5.19, а). Для этого он должен пройти специальную подготовку и изучить правила заточки сверл.

При заточке вручную сверло держат левой рукой, как можно ближе к режущей части, а правой рукой — за хвостовик (рис. 5.19,б). Прижимая режущую кромку сверла к боковой поверхности заточного круга, плавным движением правой руки покачивают сверло, добиваясь, чтобы его задняя поверхность получила правильный наклон и приняла надлежащую форму. Снимать надо небольшие слои металла, слабо прижимая сверло к кругу.

Необходимо следить за тем, чтобы режущие кромки имели одинаковую длину и были заточены под одинаковыми углами. Сверло с режущими кромками разной длины или с разными углами наклона может сломаться или просверлить отверстие большего диаметра.

Инструменты из углеродистых и быстрорежущих сталей, применяемые для обработки отверстий (сверла, зенкеры, развертки, метчики), затачивают на шлифовальных кругах из электрокорунда нормального и белого на керамической связке твердостью СМ, зернистостью 16—40, а также на шлифовальных кругах из эльбора.

Для заточки инструментов, оснащенных твердым сплавом, применяют шлифовальные круги из карбида кремния зеленого зернистостью 16—40, а также круги из синтетических алмазов.

Из-за ошибок, допущенных при ручной заточке, сверла могут иметь следующие недостатки:

неравной длины режущие кромки, вследствие чего ось сверла не будет проходить через середину поперечного лезвия;

режущие кромки будут нагружаться неправильно, диаметр просверленного отверстия получится больше диаметра сверла — сверло бьет;

режущие кромки образуют с осью сверла разные углы, вследствие чего ось сверла не проходит через середину поперечного лезвия;

сверло имеет одностороннюю нагрузку;

диаметр отверстия больше диаметра сверла — сверло бьет;

равной длины режущие кромки, но разные углы, образуемые ими с осью сверла;

в результате середина поперечного лезвия не совпадает с осью сверла; оба лезвия получат неравномерную нагрузку;

диаметр отверстия больше диаметра сверла — сверло бьет;

одностороннюю выточку у поперечного лезвия; ось сверла не проходит через середину поперечного лезвия — сверло бьет и отверстие получается слишком большим.

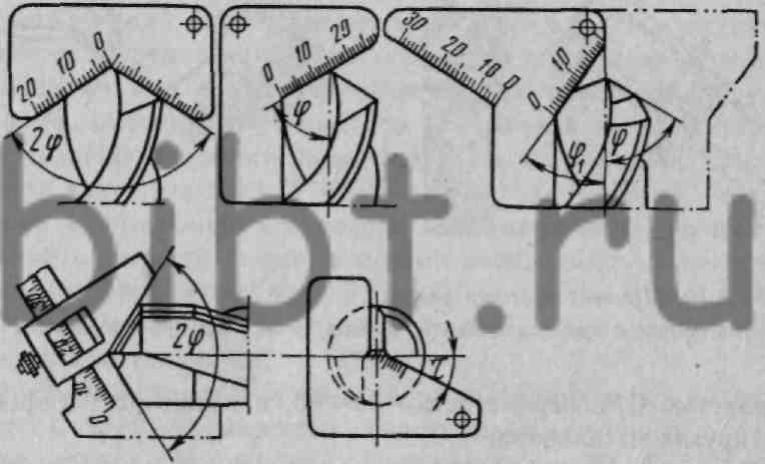

После заточки у сверл должны быть проверены: угол при вершине 2φ, угол в плане φ, угол двойной заточки φ1 задний угол α, угол наклона поперечной кромки, длина режущих кромок, правильность положения поперечной кромки относительно режущих кромок, ширина поперечной кромки и в отдельных случаях биение сверла.

Углы и длину

режущих кромок проверяют специальными шаблонами (рис. 5.20), а

правильность положения перемычки— оптическим прибором (рис.

5.21).

Рис. 5.20. Шаблоны для измерения углов и длины режущих кромок сверл

Рис. 5.21. Оптический прибор для проверки правильности положения перемычки сверла:

1 — оптическая трубка, 2 — штатив, 3 — призма

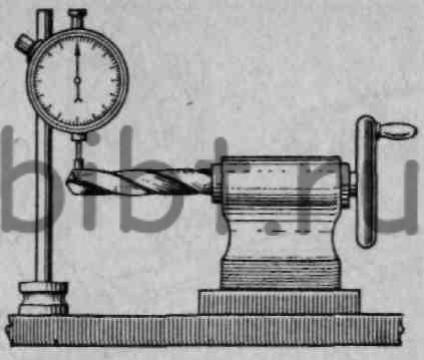

Угол 2φ можно проверить нониусным или оптическим угломером. Более точно измерить задний угол и длину режущих кромок можно инструментальным микроскопом. Биение сверла проверяют приспособлением с индикатором (рис. 5.22).

Рис. 5.22. Приспособление для проверки биения сверл