| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

6. КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ

6.1. Способы и средства измерения отверстий. Нутромеры. Штангенциркуль. Шлангенглубиномер. Калибры-пробки.

При работе на сверлильных станках сверловщику приходится часто пользоваться измерительным инструментом для контроля диаметров и глубины отверстий, а также других размеров.

Измеряют и проверяют размеры отверстий различными контрольно-измерительными инструментами, которые выбирают в зависимости от требуемой точности измеряемого размера и характера производства.

Часто сверловщику приходится пользоваться следующими измерительными инструментами: измерительной линейкой, нутромером, угольниками, штангенциркулем, калибрами гладкими и резьбовыми, штангенглубиномером.

Измерительная линейка представляет собой жесткую стальную ленту длиной от 150 до 1000 мм и более с нанесенными на нее делениями через 1 мм и используется для приближенных измерений габаритных размеров обрабатываемых заготовок, расстояний между центрами отверстий, диаметров отверстий и т. д. Возможная точность измерения линейкой до 0,5 мм.

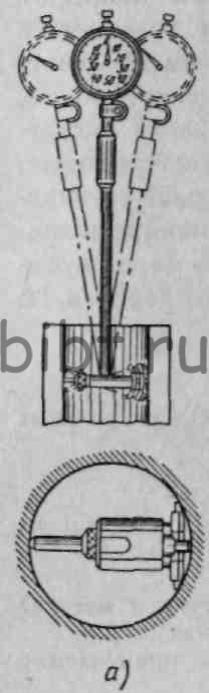

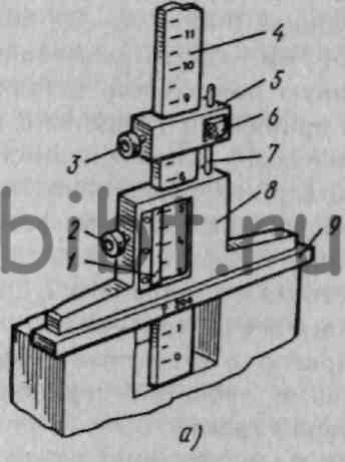

Рис. 6.1. Нутромеры:

а — индикаторный, б — микрометрический

Индикаторный нутромер (рис. 6.1, а) применяют для измерения точных отверстий диаметром от 6 мм и более. Погрешность показаний нутромера от ±0,15 до 0,025 мм. Цена деления 0,01 мм. В комплект нутромеров входит набор сменных вставок, с помощью которых устанавливают нужные пределы измерения.

Установка индикатора на нуль производится по аттестованному кольцу или блоку концевых мер. При измерении диаметра отверстия нутромер, предварительно наклонив, осторожно, без ударов наконечниками о стенки заготовки вводят в отверстие.

Нутромер перпендикулярно оси отверстия устанавливают легким покачиванием его, после чего отмечают отклонение стрелки от нуля. Если при измерении стрелка индикатора отклоняется вправо, измеряемый размер меньше настроенного, если влево — больше настроенного.

Например, при измерении отверстия диаметром 25 мм стрелка индикатора отклонилась вправо на 15 делений, следовательно, действительный размер отверстия будет равен 25 - 0,15= 24,85 мм. При отклонении стрелки на то же число делений влево измеряемый размер составит 25 + 0,15 = 25,15 мм.

Для проверки точных отверстий применяют микрометрические нутромеры, которые имеют цену деления 0,01 мм и погрешность показаний не менее чем ±0,006 мм.

Микрометрический нутромер (рис. 6.1, б) имеет следующие основные части: стебель 3 с запресованным в него сферическим измерительным наконечником 1, микрометрический винт 5, барабан 6, жестко соединенный с микрометрическим винтом, колпачок 7, закрепляющий барабан на микрометрическом винте, измерительный наконечник 8, предохранительный колпачок 2 и стопор 4.

Нутромеры выпускают в виде микрометрической головки и нескольких удлинителей, свинчивая которые можно получить различные пределы измерения.

Штангенциркули имеют особую шкалу — нониус, позволяющий снимать показания с точностью до 0,1 и 0,05 мм.

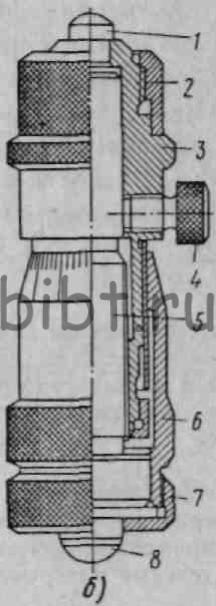

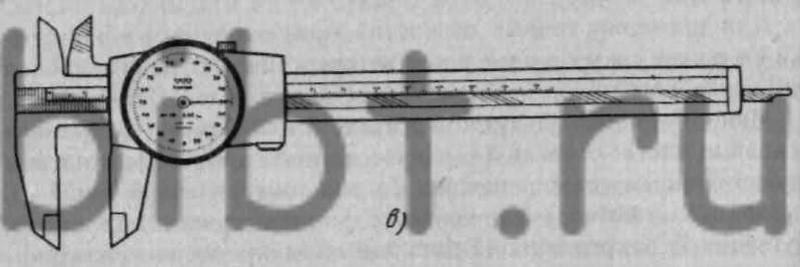

Рис. 6.2. Штангенциркуль:

а — с отсчетом по нониусу, б — показания нониуса, в — с отсчетом по индикатору

На рис. 6.2, а изображен штангенциркуль с точностью отсчета по нониусу 0,05 мм. Он предназначается для наружных и внутренних измерений, а также для разметочных работ. Штангенциркуль состоит из штанги 6 с миллиметровыми делениями, на одном конце которой имеются две губки 1 и 2. По штанге 6 перемещается рамка 9 с губками 11 и 3. На рамке укреплена нониусная линейка 10.

Для облегчения точных измерений в отдельных конструкциях штангенциркулей имеется микрометрическое устройство для подачи рамки 9, состоящее из винта 8, гайки 7 и зажимного винта 5. Стопорный винт 4 служит для закрепления рамки 9 на штанге 6.

Нониус 10 служит для отсчета дробных частей деления шкалы штанги 6. Длина его 39 мм и разделен он на 20 частей. Цифрами отмечается число сотых долей миллиметра через каждые пять делений. Поэтому против пятого штриха нониуса стоит цифра 25, против десятого — 50 и т. д. Длина каждого деления нониуса равна 39:20= 1,95 мм, т.е. отсчет может быть произведен с точностью до 0,05 мм.

При измерении штангенциркулем к количеству целых миллиметров, которое пройдено нулевыми штрихами нониуса, надо прибавить столько сотых долей миллиметра, сколько покажет штрих нониуса, совпадающий со штрихами измерительной штанги. Например, по штанге штангенциркуля (рис. 6.2, б) нулевой штрих нониуса прошел 24 мм, а его восьмой штрих совпал с одним из штрихов измерительной штанги. В этом случае штрих соответствует размеру 0,40 мм (0,05X8), а измеряемый размер равен 24,40 мм, т.е. 24 + 0,40= 24,40 мм.

Штангенциркули изготовляют с пределами измерения от 0 до 125, 160, 250, 400, 630, 1000 мм и более.

При измерении диаметра отверстия губки 1 и 11 штангенциркуля вводят в отверстие и фиксируют винтом 4 их положение. Затем по показаниям нониуса определяют размер диаметра. При этом к отсчитанному размеру прибавляется действительная толщина губок 1 и 11 для внутренних измерений.

Штангенциркуль с отсчетом по индикатору (рис. 6.2, в) применяют для наружных и внутренних измерений, а также для разметочных работ. На подвижной рамке штангенциркуля укреплен индикатор с ценой деления на циферблате 0,02 мм. Один оборот стрелки равен 2 мм. Максимальная погрешность при измерении с большими измерительными губками ±30 мкм. При измерении штангенциркулем происходит комбинированный отсчет измеряемых величин: грубая индикация положения движка на линейной шкале, а также точная индикация эффективного измеряемого значения по положению стрелки на циферблате. Диапазон измерения 0—150 мм.

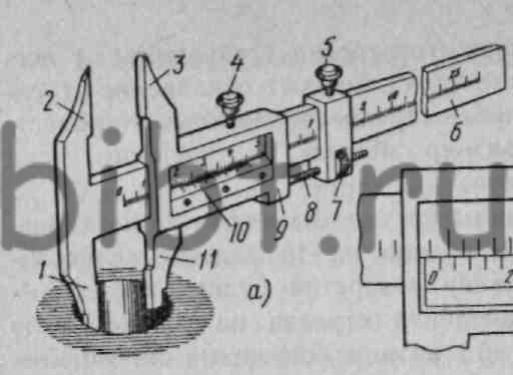

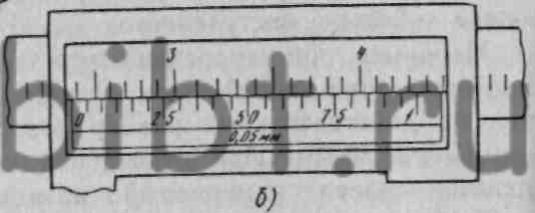

Рис. 6.3. Способы измерения глубины отверстия: а — штангенглубиномером, б — микрометрическим глубиномером, в — индикаторным глубиномером, г — предельным шаблоном-глубиномером

Шлангенглубиномер (рис. 6.3, а) применяют для измерения глубины отверстий, выточек, канавок и размеров выступов. Устройство его аналогично устройству штангенциркуля.

Штанга 4, имеющая миллиметровые деления, свободно перемещается в рамке 8 с нониусом 1 и основанием 9 и закрепляется в нужном положении стопорным винтом 2. Рамка 8 соединена с механизмом микрометрической подачи, состоящим из движка 5, винта 7, гайки 6 и стопорного винта 3.

Для промера глубины просверленного отверстия с помощью штангенглубиномера необходимо левой рукой прижать основание 9 к поверхности детали, а правой рукой, вращая гайку 6, довести штангу 4 до соприкоснования с дном просверленного отверстия.

Отсчет по нониусу производится так же, как и при измерении штангенциркулем. Штангенглубиномеры изготовляют с верхними пределами измерений до 150, 200, 300 и 500 мм и с точностью отсчета от 0,1 до 0,02 мм.

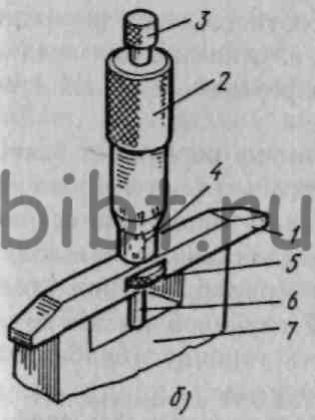

Микрометрический глубиномер (рис. 6.3, б) позволяет измерять отверстия глубиной 0—25; 25—50; 50—75; 75—100 мм с точностью до 0,01 мм. Своим основанием 1 он устанавливается на обработанную поверхность детали 7 и плотно к ней прижимается. Затем вращением трещотки 3 измерительный стержень 6 микрометрического винта 5 перемещается до соприкосновения с дном отверстия. Расстояние между измерительными плоскостями основания и стержня микрометрического винта определяет глубину отверстия, паза и т. д. Отсчитывают размеры по шкале стебля 4 и барабана 2.

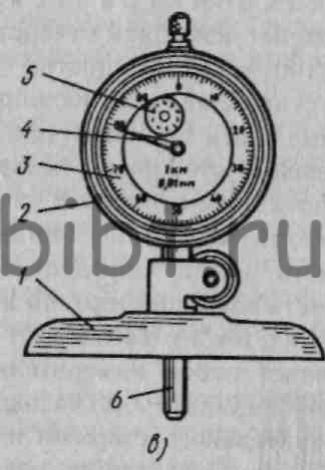

Индикаторный глубиномер (рис. 6.3, б) представляет собой измерительный прибор с отсчетным устройством — индикатором часового типа с зубчатой передачей от измерительного стержня к отсчетной стрелке.

Стрелка вращается вокруг оси и дает показания по круговой шкале. Один оборот стрелки соответствует перемещению измерительного стержня на 1 мм, т. е. цена деления индикатора равна 0,01 мм. По второй шкале циферблата с малой стрелкой отсчитываются целые миллиметры.

Индикаторный глубиномер состоит из корпуса 2, большой 3 и малой 5 шкал циферблата, отсчетной стрелки 4 и измерительного стержня 6. Для замера глубины отверстия глубиномер устанавливается на поверхность детали своим основанием 1. Шаблоны-глубиномеры (рис. 6.3, г) рекомендуется применять для проверки отверстий глубиной до 100 мм. Ими можно быстро и надежно проверить глубину обрабатываемых отверстий в пределах заданных допусков.

Гладкие калибры — бесшкальные измерительные инструменты; используются главным образом в серийном или массовом производстве для контроля правильности изготовления отверстий. Они обеспечивают быстроту и точность измерений и делятся на нормальные и предельные.

Нормальные калибры имеют размеры, равные только номинальному размеру проверяемого элемента изделия. Эти калибры входят в проверяемую деталь с большей или меньшей степенью плотности.

В настоящее время применяют в основном предельные калибры. Их изготовляют двусторонними, из которых одна сторона имеет наибольшие, а другая — наименьшие предельные размеры детали. Одна сторона называется проходной (ПР), а вторая — непроходной (НЕ).

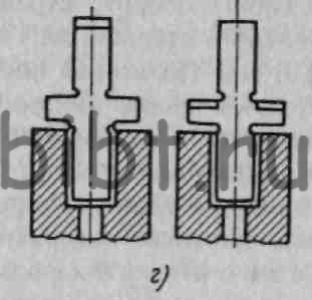

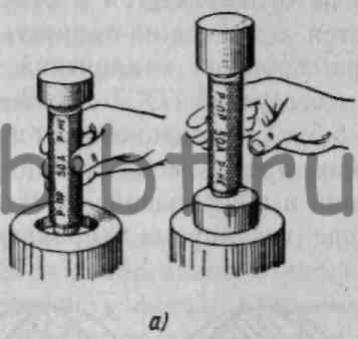

Рис. 6.4. Калибры-пробки: а — гладкая предельная, б — резьбовая

К предельным гладким калибрам относятся гладкие пробки (рис. 6.4, а), служащие для проверки отверстий. У гладких пробок проходной стороной считается сторона с наименьшим предельным размером, непроходной — с наибольшим.

Если непроходные стороны калибров входят в отверстие, то изделия считаются окончательным браком. Если же проходные стороны калибров не входят в отверстие, то изделия могут быть исправлены.

Изделия, имеющие внутренние резьбы, контролируются резьбовыми калибрами. Резьбовые калибры для контроля внутренних резьб являются прототипами сопрягаемых изделий.

Рабочими калибрами для контроля внутренних резьб являются резьбовые пробки: проходная ПР и непроходная НЕ (рис. 6.4,б).

Ввинчиваемость пробки ПР в нарезное отверстие показывает, что средний диаметр резьбы не выходит за установленный предельный размер. Если непроходная пробка НЕ не ввинчивается, это означает, что средний диаметр гайки не больше установленного наибольшего предельного размера.

Следовательно, если проходная пробка ввинчивается в нарезное отверстие, а непроходная не ввинчивается, изделие считается годным.