| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

7.7. Электроискровой и ультразвуковой станки для обработки отверстий.

В процессе работы сверловщику приходится сверлить отверстия в различных заготовках из труднообрабатываемых сталей. В этом случае режущий инструмент из быстрорежущих сталей и твердых сплавов быстро выходит из строя и зачастую на обычных сверлильных станках сверловщику не удается изготовить отверстие по чертежу.

Кроме того, в отверстиях обрабатываемых заготовок часто остаются поломанные инструменты, которые невозможно извлечь, и приходится браковать детали.

В нашей промышленности для образования отверстий в деталях из твердых сплавов и закаленных сталей довольно широкое распространение получили электрические и ультразвуковые методы обработки. Это дало возможность также восстанавливать забракованные в результате поломки инструмента детали.

Процесс извлечения электроискровым способом поломанных инструментов из отверстий забракованных деталей очень прост, однако, прежде чем ознакомиться с ним, необходимо понять существо электрических и ультразвуковых методов обработки отверстий.

Электроискровой метод обработки отверстий основан на электроэрозии металлов. Сущность его заключается в том, что под воздействием электрических разрядов, посылаемых источником электрического тока, металл разрушается.

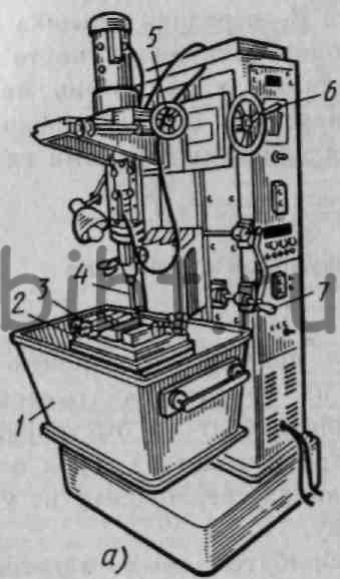

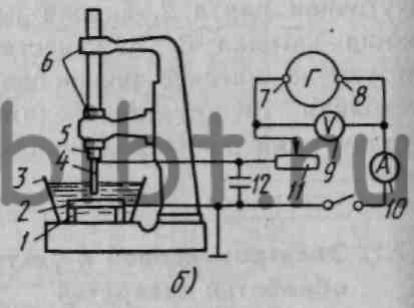

Рис. 7.23. Электроискровой станок для прошивки отверстий: а — общий вид, б — схема

На рис. 7.23, б приведена схема электроискрового станка для прошивки отверстий. Обрабатываемая заготовка 2 погружена в жидкость в баке 3, соединена с положительным полюсом электрической схемы и является анодом. Электрод (инструмент) 4, являющийся катодом, соединяется с отрицательным полюсом и укрепляется на ползуне 5, имеющем вертикальное перемещение вверх и вниз по направляющим 6. Заготовка 2, стол 1, на котором она закреплена, корпус бака и станина станка электрически соединены между собой и заземлены, так что их электрический потенциал всегда равен нулю. Это необходимо для безопасности работы на станке. Если теперь, опустив ползун 5, прикоснуться электродом 4 к заготовке 2, то в электрической цепи возникнет электрический ток, направленный от отрицательного зажима 7 генератора Г к положительному зажиму 8. В электрическую цепь включено сопротивление 11, представляющее собой катушку из длинной тонкой проволоки. Изменяя величину сопротивления, можно регулировать силу тока, контролируя ее по амперметру 10.

Для того чтобы получить импульсные разряды, непрерывно следующие друг за другом, между электродом 4 и заготовкой 2 в электрическую схему станка включается конденсаторная батарея 12. Если замкнуть выключатель электрической цепи при разведенных электродах станка, то в первый момент мы увидим, как резко отклонится стрелка амперметра 10 и постепенно возвратится на нуль. Стрелка вольтметра 9, наоборот, плавно отойдет от того значения напряжения, которое создается генератором. Это означает, что произошла зарядка конденсаторов. Теперь можно приблизить электрод к заготовке. Как только расстояние между ними станет очень малым, возникнет электрический разряд. При этом вся энергия, накопленная в конденсаторах, разрядится в промежутке между электродом и заготовкой и чем больше был запас энергии, тем больше будет электрическая эрозия анода-заготовки. Этот процесс идет непрерывно, импульсные разряды следуют один за другим до тех пор, пока не закончится обработка.

Общий вид станка изображен на рис. 7.23, а. Обрабатываемая заготовка 3 располагается на столе 2. С помощью рукояток 5 и 6 настраивают положение электрода-инструмента 4 с таким расчетом, чтобы отверстие получилось в нужном месте. Затем вращением рукоятки 7 бак 1 поднимают вверх, пока деталь не скроется под поверхностью жидкости (керосина). После этого включается станок и электрод-инструмент 4 опускается с помощью рукояток 5 и 6 до появления первых разрядов. Дальнейшая обработка производится автоматически.

Для удаления из заготовки сломанного сверла, метчика, развертки и другого инструмента электроискровым способом необходимо с помощью листовой латуни толщиной 0,3—1 мм прошить щель между перьями по сердцевине удаляемого инструмента и затем извлечь обе его половинки из отверстия. Время удаления сломанного инструмента определяется диаметром, глубиной и шириной прошивки.

При удалении сломанного инструмента из крупных заготовок вокруг удаляемого инструмента делается местная ванночка из шпатлевки или замазки и заполняется маслом. Удаление его производится так же, как было указано выше.

С помощью ультразвукового метода обработки можно изготовлять отверстия любой формы и глубины в заготовках из твердых сплавов, жаропрочных и нержавеющих сталей, фарфора, стекла и других материалов. Ультразвуковой метод основан на принципе использования упругих колебаний среды со сверхзвуковой частотой, т. е. колебания с частотой свыше 20 000 Гц.

Процесс работы ультразвуковой установки заключается в следующем. В зону между обрабатываемой заготовкой и вибрирующим пуансоном (инструментом), который очень близко подходит, но не касается обрабатываемой заготовки, поступает абразивный порошок, находящийся в жидкости во взвешенном состоянии. От воздействия вибратора (преобразователя) абразивные зерна с большой силой ударяются о заготовку и с большой скоростью выбирают из нее частицы материала. Одновременно пуансон постепенно опускается в выдолбленное таким способом пространство и процесс продолжается до образования требуемого отверстия.

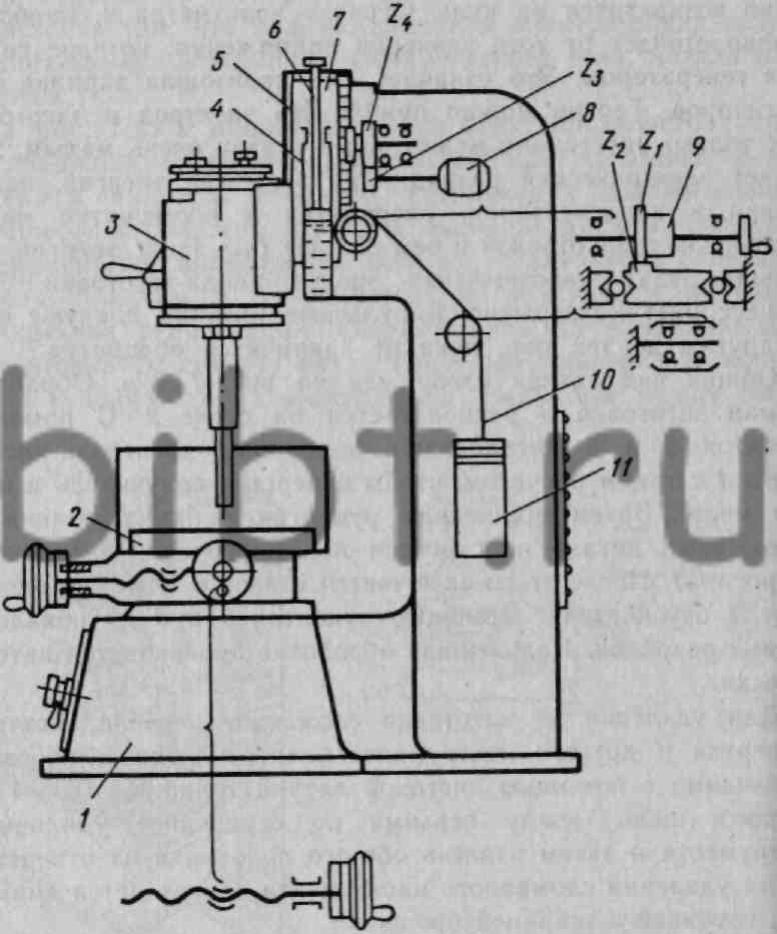

Рис. 7.24. Универсальный настольный прошивочный ультразвуковой станок модели 4770

Универсальный настольный прошивочный ультразвуковой станок модели 4770 изображен на рис. 7.24.

Стол 2 станка перемещается в горизонтальной плоскости по направляющим. Ходовые винты снабжены лимбами с ценой деления 0,02 мм. Ползун 5 перемещается по шариковым направляющим станины 1 вручную с помощью реечной передачи z1—z2 или механически от регулируемого двухфазного асинхронного электродвигателя 8 через редуктор z3/z4 и реечную передачу. Электродвигатель работает на заторможенном режиме, развивая крутящий момент в соответствии с силой подачи инструмента. Ползун вместе с укрепленной на нем головкой уравновешен грузом 11, подвешенным на ленте 10, намотанной на барабан 9 валика привода ручной передачи. Для плавности хода ползуна имеется масляный демпфер, цилиндр 4 которого крепится к корпусу каретки 7, а шток 6 — к ползуну.

Основным узлом станка является акустическая головка 3, которая сообщает инструменту колебательное движение. В головке применен двухстержневой никелевый магнитострикционный вибратор (преобразователь).

Контрольные вопросы

1. Как классифицируются сверлильные станки?

2. Как устроен и работает настольный сверлильный станок 2М112?

3. Назовите основные узлы вертикально-сверлильного станка 2НП8.

4. Как устроена и работает коробка скоростей вертикально-сверлильного станка?

5. Как устроен механизм подач вертикально-сверлильного станка и его назначение?

6. Объясните конструкцию и принцип работы шпинделя вертикально-сверлильного станка.

7. Как устроена и работает система охлаждения режущего инструмента в процессе работы сверлильного станка?

8. Как устроены и работают многошпиндельные сверлильные станки?

9. В чем заключается принцип работы агрегатных станков, их назначение и разновидность?

10. Объясните устройство радиально-сверлильных станков и принцип их работы.

11. Какие вы знаете сверлильные станки для глубокого сверления?

12. Расскажите о сущности электроискрового и ультразвукового метода обработки отверстий.