| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

7.6. Агрегатные станки для сверления. Шестипозиционный агрегатный сверлильный станок.

Агрегатными называют специальные станки, состоящие из нормализованных деталей и узлов. Их применяют в крупносерийном и массовом производстве для сверления, зенкерования, развертывания, нарезания резьбы, растачивания внутренних и наружных поверхностей и других операций. Чаще всего на этих станках обрабатывают корпусные детали, которые в процессе обработки остаются неподвижными.

Станки могут быть с горизонтальными, наклонными или вертикальными головками или в различных компоновках.

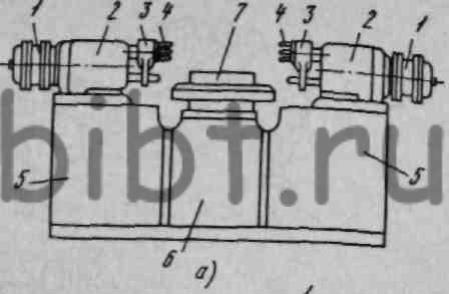

Рис. 7.18. Схемы компоновок агрегатных станков:

а — с горизонтальным расположением головок; б — с наклонным расположением головок; в — с вертикальным расположением головок

На рис. 7.18 изображены схемы некоторых компоновок агрегатных станков. Электродвигатели 1 через силовые головки 2 и шпиндельные коробки 3 передают вращение группе рабочих шпинделей 4, в которых закреплены режущие инструменты. Эти узлы монтируют на колоннах или подставках 5, которые в свою очередь крепятся к столу 6. На столах устанавливаются зажимные приспособления 7 для обрабатываемых заготовок.

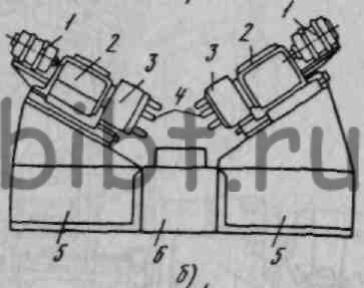

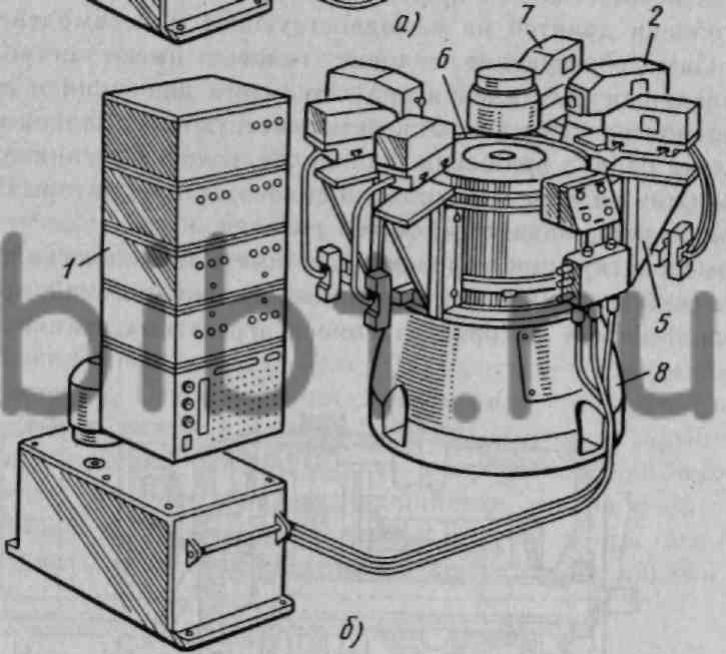

Рис. 7.19. Шестипозиционный агрегатный сверлильный станок

В качестве примера на рис. 7.19 показан специальный шестипозиционный агрегатный сверлильный станок колонного типа для сверления, зенкерования, развертывания, цекования и нарезания резьбы в блоке цилиндров автомобильного двигателя.

Станок имеет 150 шпинделей; производительность его около 60 блоков в час. Отверстия в заготовке обрабатываются по кондукторным плитам 2, движущимся вместе с рабочими головками. Приспособления для закрепления заготовок установлены на столе 1, который поворачивается вокруг центральной колонны 7, опираясь на большой шариковый подшипник (диаметром около 2800 мм).

После окончания рабочего цикла, когда головки отведены в исходное положение, стол поворачивается с помощью делительного механизма специальным электродвигателем. Центральная колонна имеет шесть граней, на пяти гранях крепятся и скользят вертикальные многошпиндельные рабочие головки 6, против шестой грани располагается загрузочная (установочная) позиция.

Горизонтальные головки 5 ходят по станинам 4, привинченным к центральному основанию 3. Каждый шпиндель, нарезающий резьбу, движется по копиру — резьбовой втулке в кондукторной плите, имеющей шаг нарезки, соответствующий шагу резьбы нарезаемого отверстия.

Таким образом, хотя рабочая многошпиндельная головка имеет одну подачу, в отверстиях на блоке могут быть нарезаны резьбы с различными шагами.

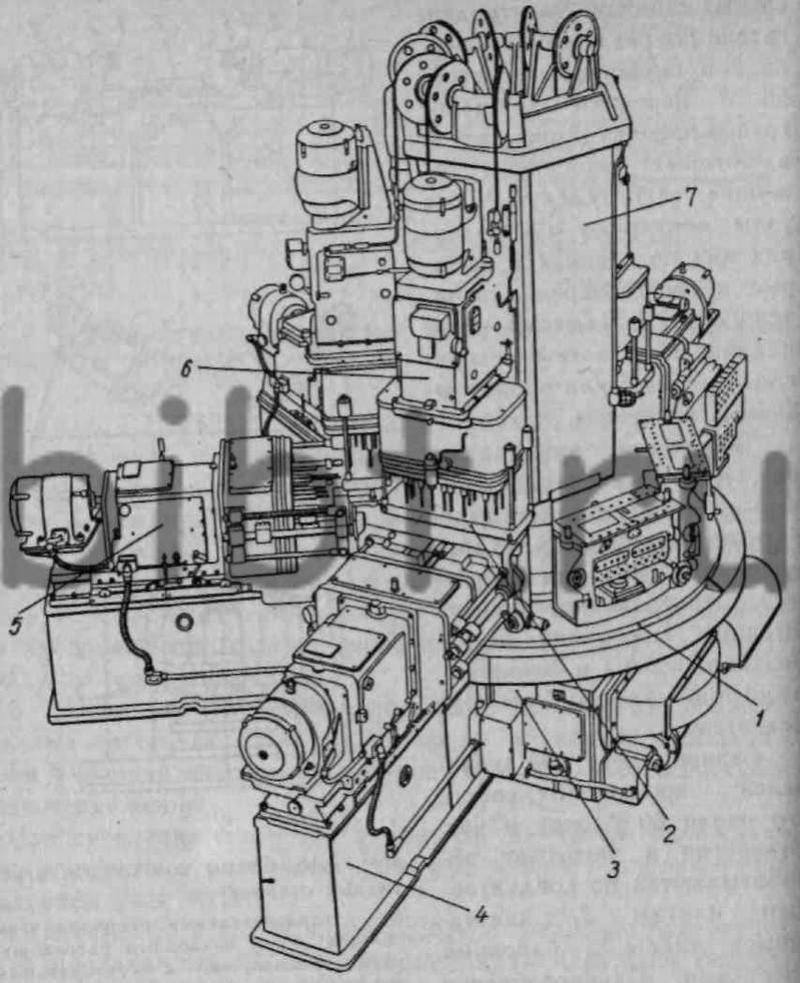

Рис. 7.20. Переналаживаемые агрегатные станки: а — с прямоугольным столом; б — с круглым столом

На рис. 7.20 показаны два варианта компоновки быстро переналаживаемых агрегатных станков. Силовые сверлильные 2, фрезерные 7 и другие головки устанавливают на унифицированных кронштейнах 5, закрепленных на направляющих круглой 8 или продольной 4 станины.

Изменяя число головок и их взаимное расположение перестановкой по пазам станины, можно быстро переналадить станок на новую партию деталей.

Детали устанавливают на круглом 6 или прямоугольном 3 делительном столе в универсально-сборных или универсально-наладочных приспособлениях.

Станки оснащены системой программного управления, размещенной в блоке управления 1. Нормализованные узлы (станины, силовые головки и столы, шпиндельные коробки, элементы гидропривода и т. д.) имеют ряд разновидностей как по своей конструкции, так и по типоразмерам, что вызвано условиями компоновки станка, его размерами, характером обработки и т. д.

Специальные узлы (зажимные приспособления и кондукторы, которые проектируются в зависимости от конфигурации обрабатываемой детали, ее размеров и т. п.) также имеют отдельные нормализованные элементы: эксцентрики и ручки для быстродействующих эксцентриковых зажимов, пневмоцилиндры и штоки, пневмораспределительные золотники для автоматических зажима и отжима обрабатываемых деталей, патроны для закрепления инструмента, кондукторные втулки и т. п.

Силовая головка является самостоятельным узлом агрегатного станка и предназначена для вращения рабочих шпинделей и осуществления продольной подачи инструмента. Силовые головки делятся на самодействующие и несамодействующие. Самодействующие силовые головки имеют встроенный привод для осуществления вращательного движения и движения подачи инструмента. У несамодействующих головок имеется только привод вращения шпинделей, головку устанавливают неподвижно на перемещающемся силовом столе, который имеет привод подачи, находящийся вне головки.

Самодействующие

головки могут иметь механический, пневматический, гидравлический и

пневмогидравлический приводы подачи, Большое распространение в

агрегатных станках получили силовые головки с гидравлическим

приводом.

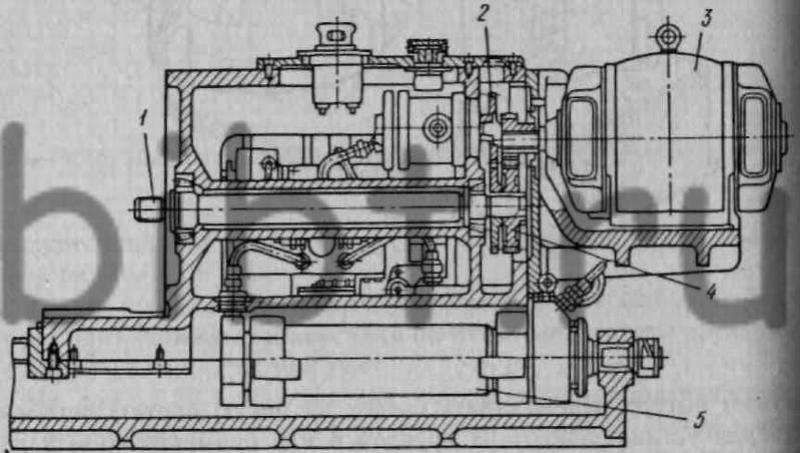

Рис. 7.21. Самодействующая гидравлическая силовая головка: 1 — электродвигатель, 2 — зубчатая передача, 3 — выходной вал для передачи вращения инструментом, 4 — зубчатая пара для вращения лопастного насоса. 5 — гидроцилиндр

Корпус головки (рис. 7.21) служит резервуаром для масла, которое гидронасосом подается в панель управления, оттуда поступает в наружные трубопроводы для подвода к передней и задней полостям цилиндра. От главного электродвигателя 1 через зубчатую передачу 2 и 4 движение передается к валу 3, который осуществляет вращение инструмента, а также вращение насоса, подающего масло в гидроцилиндр 5. С помощью поршня гидроцилиндра осуществляется продольная подача инструмента.

Шпиндельная коробка предназначена для размещения рабочих шпинделей и зубчатых передач, передающих вращение шпинделям от приводного вала головки. Она монтируется на корпусе силовой головки.

Различают шпиндельные коробки со шпинделями, расстояние между осями которых остается постоянным, и коробки с раздвижными шпинделями, расстояние между которыми можно изменять в определенных границах. Шпиндельные коробки первого типа, как более жесткие, применяют значительно чаще.

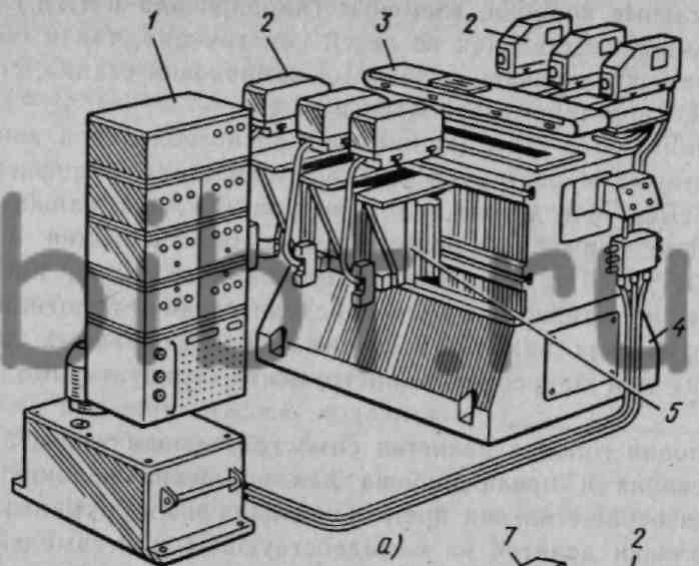

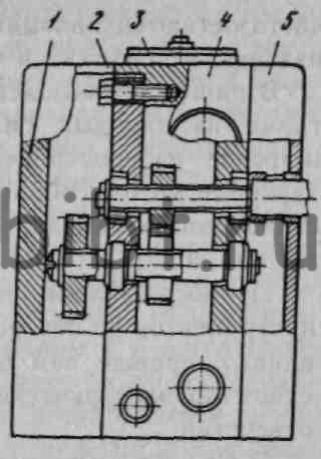

Рис. 7.22. Шпиндельная коробка агрегатного станка

Шпиндельная коробка (рис. 7.22) состоит из нормализованных деталей. Основными частями ее являются корпус 4, промежуточная плита 2, задняя плита 1, передняя крышка 5 и верхняя крышка 3. В качестве опор шпинделей часто используют конические роликоподшипники, а при очень малом расстоянии между шпинделями передние опоры выполняют с игольчатыми роликоподшипниками или подшипниками скольжения.