| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Сверление глубоких отверстий.

Отверстия глубиной более 10 d называются глубокими. Сверление глубоких отверстий является сложной и трудоемкой операцией. Вследствие малой жесткости длинных сверл под действием сил резания возникает их продольный изгиб, что может привести к искривлению оси отверстия. Кроме того, с увеличением длины отверстия создаются неблагоприятные условия образования стружки и затрудняется извлечение ее из отверстия во время работы.

Различают два способа получения глубоких отверстий; сплошное сверление и кольцевое сверление.

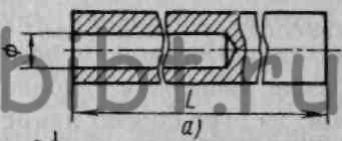

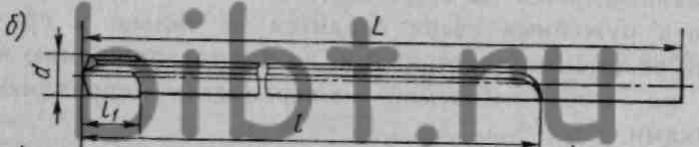

Рис. 9.5. Способы получения глубоких отверстий сверлением: а — сплошным; б — кольцевым

Способ сплошного сверления (рис. 9.5, а) заключается в получении отверстия посредством превращения в стружку всего металла, подлежащего удалению для образования заданного размера отверстия.

Способ кольцевого сверления (рис. 9.5,б) заключается в получении отверстия высверливанием в заготовке кольцевой полости с образованием в центральной части отверстия стержня, который затем в конце сверления отламывается или отрезается специальным приспособлением.

Этот способ применяют в основном для сверления глубоких отверстий диаметром более 100 мм специальными сверлами на специальных горизонтально-сверлильных станках для глубокого сверления.

При сверлении глубоких отверстий на вертикально-сверлильных станках рекомендуется применять следующие приемы:

- вначале сверлить отверстие коротким сверлом на глубину примерно до 4 d, а затем длинным на заданную глубину;

- необходимо периодически (не останавливая вращение шпинделя) выводить сверло из отверстия и удалять образовавшуюся в нем стружку;

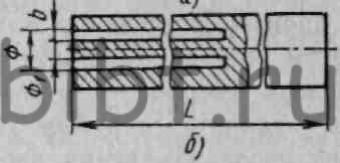

- для облегчения давления стружки из глубокого отверстия целесообразно использовать специальное пневматическое приспособление (рис. 9.6).

Рис. 9.6. Приспособление для извлечения стружки из глубоких отверстий

Диаметр трубки 1 для подвода воздуха в этом приспособлении . подбирают так, чтобы зазор между нею и стенками отверстия был не менее 6—7 мм. Кожух 2 служит для защиты сверловщика от разлетающейся стружки, зазор между кожухом и торцом заготовки должен быть 15—20 мм.

При сверлении глубоких отверстий к режущим кромкам инструмента необходимо подводить в больших количествах смазочно-охлаждающую жидкость, которая облегчает процесс резания, обеспечивает надежное и своевременное вымывание образовавшейся стружки и отвод теплоты от режущих кромок инструмента.

Наиболее совершенным методом является подача жидкости через отверстия, проходящие внутри перьев сверла. Инструментальными заводами выпускается ряд конструкций спиральных сверл с отверстиями для подвода СОЖ, проходящими через хвостовик сверла или через радиальные отверстия.

Такие сверла изготовляются из специального проката с винтовыми отверстиями, из заготовок, полученных радиальной ковкой, прокатом заготовок с использованием твердых наполнителей, прокатом трубчатых заготовок, литьем.

Наиболее

эффективно применение этих сверл при сверлении отверстий на глубину,

превышающую 3d инструмента.

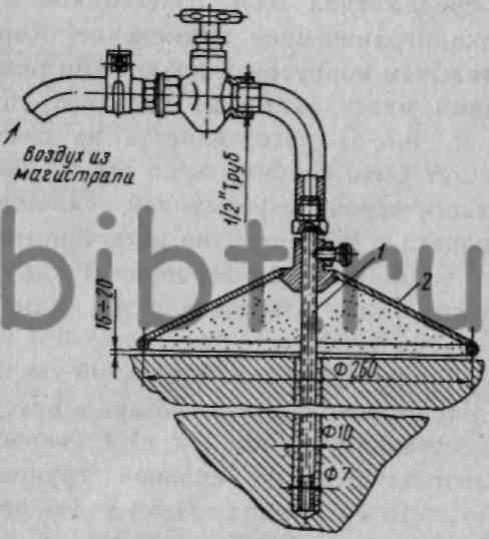

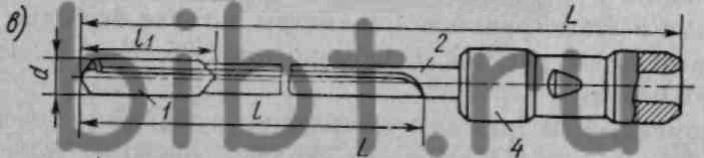

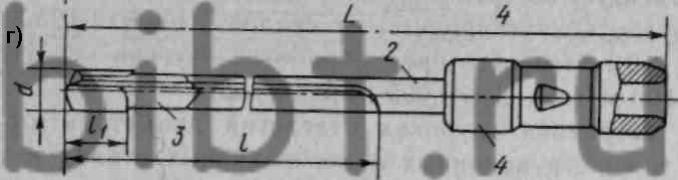

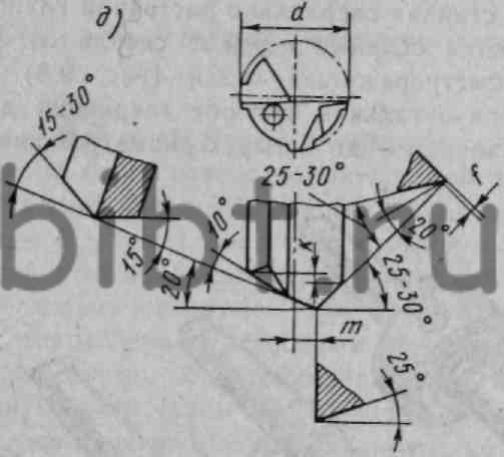

Рис. 9.7. Сверла для глубокого сверления:

а — спиральное с отверстиями для подвода жидкости в зону резания;

б — ружейное с припаянными твердосплавными пластинками;

в — ружейное с цельной твердосплавной рабочей частью;

г — ружейное с твердосплавной пластинкой и промежуточной быстрорежущей пластинкой;

д — форма заточки вершины сверл

На рис. 9.7, а приведено спиральное сверло, изготовленное из специального проката с отверстиями для внутреннего подвода жидкости в зону резания.

Применение таких сверл позволяет увеличить скорость резания в 1,2—1,8 раза, стойкость сверл в 2—2,5 раза, а также при этом облегчает удаление стружки и устраняет необходимость периодического вывода сверла из обрабатываемого отверстия.

Сверление более глубоких отверстий (свыше 10 d) целесообразно осуществлять специальными сверлами для глубокого сверления с подводом СОЖ в зону резания.

К таким сверлам относятся ружейные, эжекторные сверла и сверла типа БТА. Эжекторные и сверла типа БТА имеют пока ограниченное применение.

Корпус ружейного сверла со стальным корпусом и впаянными режущей и двумя направляющими пластинками из твердого сплава группы ТК или ВК (рис. 9.7, б) изготовляется из сталей 40Х, 9ХС, 35ХГСА и может быть трубчатым со стружечной-канавкой, образованной пластической деформацией, сплошным или из специального проката с эксцентрично расположенным отверстием для подвода СОЖ и с фрезерованной стружечной канавкой. Сверла этого типа изготовляются диаметром 8 —30 мм, длиной L=110-:- 1700 мм.

Ружейные сверла с цельной твердосплавной рабочей частью 1, припаянной к стальному корпусу 2, могут выполняться с хвостовиком (рис. 9.7,в).

Твердосплавная рабочая часть изготовляется из сплавов группы ВК или ТК, диаметр d=2 -:- 15 мм, длина l1= 1,5—1 мм, общая длина L= 110 -:-600 мм.

Для подвода СОЖ в зону резания твердосплавная рабочая часть имеет отверстия круглой или овальной (для увеличения объема пропускаемой жидкости) формы. Трубчатый корпус с канавкой, образованной пластической деформацией, изготовляется из сталей марок 40Х или 35ХГСА.

Внутренняя полость корпуса имеет серпообразную форму, образованную при деформации; используется она для подвода СОЖ к рабочей части и сопряжения с отверстиями в рабочей части.

Сверла этого типа обладают не только повышенным ресурсом работы из-за большей длины по сравнению со сверлами, показанными на рис. 9.7, б, но и повышенным расходом твердого сплава.

Ружейное сверло, показанное на рис. 9.7, г, аналогично сверлу первого типа, но отличается от него наличием промежуточной вставки 3 из быстрорежущей стали, присоединяемой к корпусу 2. Твердосплавные режущая и направляющие пластинки закрепляются на стержне 4.

Работа ружейных сверл сводится не только к срезанию припуска режущими пластинками, но и к заглаживанию неровностей на обрабатываемой поверхности направляющими пластинками.

Форма и геометрические параметры заточки вершины сверла приведены на рис. 9.7, д. Обычно m = 0,75, K=0,6-:-1,5 мм, f=0,2 -:- 0,975 мм.

Рекомендуемые режимы сверления ружейными сверлами при обработке углеродистых сталей: v= 80 -:- 125 м/мин, So=0,01-:-0,1 мм/об; при обработке чугуна с НВ<=250: v=65 -:- 100 м/мин, So=0,005-:- 0,2 мм/об.

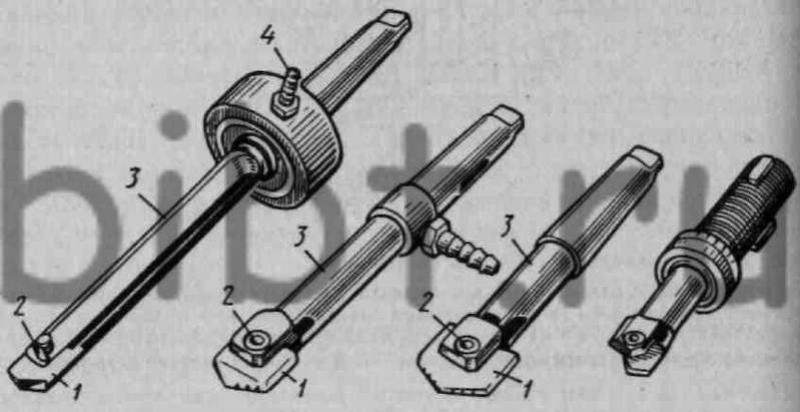

Рис. 9.8. Сверла перовые со сменными пластинками для сверления глубоких отверстий:

1 — сменная пластинка, 2 — прижимный винт, 3 — корпус сверла, 4 — штуцер для подвода СОЖ

Для сверления глубоких отверстий диаметром от 25 до 130 мм в конструкционных и легированных сталях и чугунах на универсальных станках сверлильно-расточной группы также успешно применяются сборные перовые сверла со сменными пластинками из быстрорежущей стали (рис. 9.8).

Глубина обработки при горизонтальном способе сверления до 10—30 диаметров, вертикальном — до четырех диаметров сверл.

Сменная быстрорежущая пластина 1 зафиксирована в пазу корпуса сверла 3 винтом 2; отверстия, выполненные в корпусе сверла, через штуцер 4 служат для подвода СОЖ в зону резания.

Пластины изготовляются с износостойким покрытием, повышающим стойкость инструмента в 2 раза.

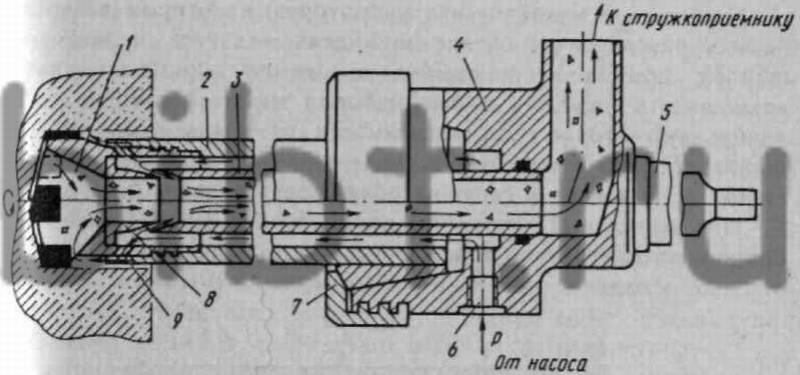

Рис. 9.9. Схема устройства для эжекторного сверления глубоких отверстий

При обработке глубоких отверстий применяется эжекторный метод подвода и отвода СОЖ.

Устройство для крепления эжекторных сверл (рис. 9.9) позволяет выполнять скоростное сверление глубоких отверстий диаметром свыше 20 мм с отводом стружки через отверстие внутренней трубы.

Наружный стебель 2 устройства закреплен гайкой 7 в корпусе 4. Корпус хвостовиком 5 устанавливается в отверстие задней бабки или специальной стойки, связанных с суппортом для обеспечения машинной подачи сверлу 1.

Полое сверло специальной конструкции, закрепленное резьбовым хвостовиком в наружном стебле, имеет внутри коническую насадку 8 которая с конусом соосной внутренней трубы 3 образует эжекторный (струйный) насос.

Смазочно-охлаждающая жидкость, которая подается от насосной станции станка через патрубок 6 и зазор между наружным стеблем 2 и внутренней трубой 3, в зоне струйного насоса разделяется на два потока.

Один поток, пройдя отверстие 9 в корпусе сверла, подается в зону резания, а второй обеспечивает работу струйного насоса, создающего отсос СОЖ вместе со стружкой из зоны резания и транспортирование стружки по отверстию внутренней трубы в стружкоприемник.