| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

9.3. Раскатывание отверстий.

Наиболее высокая точность обработки отверстий при малой величине шероховатости поверхности достигается применением Для окончательной обработки роликовых или шариковых раскаток.

Обработка методом пластической деформации основана на использовании пластических свойств металла, заключающихся в их способности сохранять форму и размеры, полученные под действием внешних сил, в данном случае под давлением роликов или шариков. Положительным свойством накатанной поверхности является упрочнение поверхностного слоя, т. е. повышение его твердости и износостойкости.

Применение раскатывания отверстий в незакаленных сталях позволяет получить отверстия 7-го квалитета точности правильной геометрической формы с конусностью и эллиптичностью до 0,02 мм и шероховатостью поверхности в пределах Ra = 0,080 мкм.

Подготовка отверстий под раскатывание роликами может производиться резцом, зенкером или даже сверлом. При раскатывании роликами наиболее благоприятные результаты получают, когда припуск на диаметр составляет 0,03—0,06 мм, а при раскатывании шариками — до 0,2 мм.

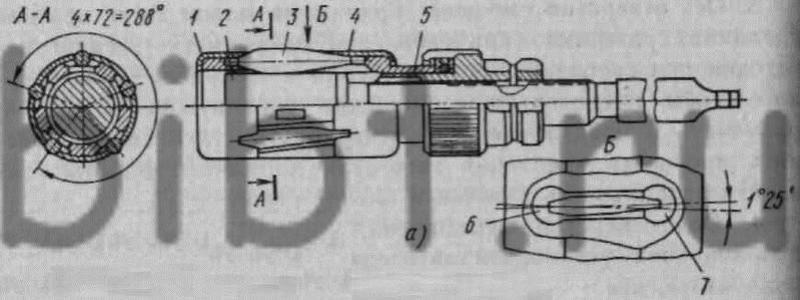

Конструкция

роликовой раскатки показана на рис. 9.20, а.

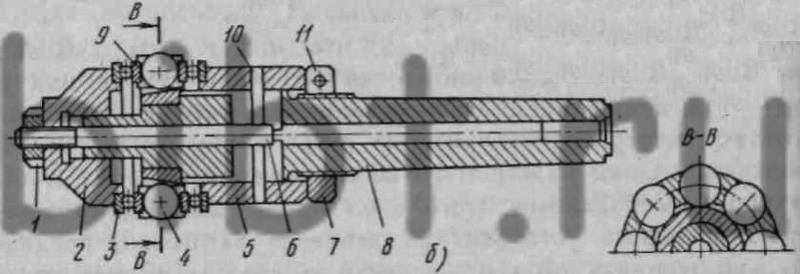

Рис. 9.20. Конструкция раскаток: а — с роликами, б — с шариками

Пять роликов 3 устанавливаются в сухарях 6 и 7 и удерживаются от выпадения обоймы 1 и 4. Ролики, имеющие в рабочей части конусность 1:36, наклоненные к оси инструмента под углом 1 °26'. Регулировка диаметра раскатки производится, с помощью специальной гайки 5, определяющей положение шпинделя раскатки и величину раздвигания роликов. Осевые усилия воспринимаются корпусом через шариковую опору. После выхода раскатки из отверстия корпус свободно соскальзывает со шпинделя, что позволяет вывести оправку из отверстия.

Для предотвращения заклинивания в отверстии раскатка должна быть строго сцентрирована с осью отверстия. Поэтому раскатывание рекомендуется производить сразу после обработки режущим инструментом без переустановки детали. Перед раскатыванием следует тщательно очистить отверстие от стружки.

Принципиальная схема раскатки с шариками показана на рис. 9.20, б. Расположенные по окружности шарики 4 опираются на коническую втулку, закрепленную на оправке 8, и на упорные подшипники 3, посаженные на установочную гайку 2 и муфту 5. Для разделения шариков и равного расположения их по окружности служит сепаратор 9. Муфта 5 и установочная гайка 2 посажены со скользящей посадкой на оправку 8 и связаны между собой тягой 6 и штифтом 10, причем тяга свободно входит в осевое отверстие оправки, а штифт запрессован в муфту и тягу. Настройку раскатки на размер производят гайкой 7, перемещающей всю подвижную часть раскатки с шариками относительно конуса втулки и фиксируемой в определенном положении винтом 11. Гайка 1 фиксирует установленный размер.

При раскатывании отверстий шариками или роликами в качестве смазочно-охлаждающей жидкости применяют индустриальное масло или сульфофрезол.