| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

10.2. Групповые методы обработки деталей на сверлильных станках.

Сущность метода групповой обработки деталей состоит в том, что технологический процесс, оснастка, вопросы организации производства рассматриваются не отдельно для каждой детали, а для группы обрабатываемых деталей.

Основным признаком, по которому группируются детали, является их конструктивное и технологическое подобие.

Метод групповой обработки основан на подборе таких групп деталей, которые требуют однотипного оборудования, общих приспособлений и одинаковую наладку станка.

В группы входят технологически однородные детали, т. е. близкие по форме, размерам, сочетанию обрабатываемых поверхностей, требованиям точности и шероховатости поверхности.

Обработку деталей данной группы можно производить при одной наладке в одном базовом высокопроизводительном, быстродействующем, механизированном приспособлении.

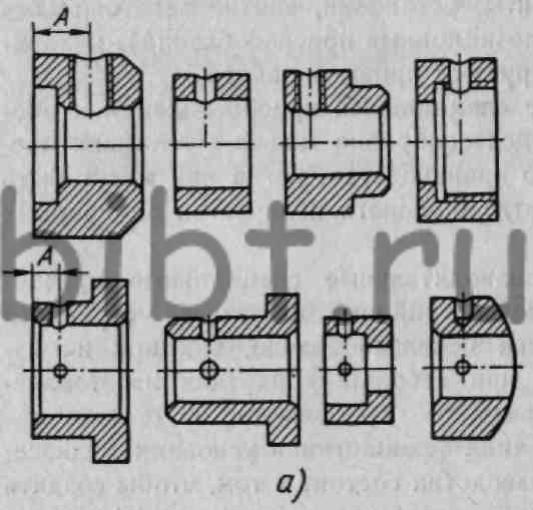

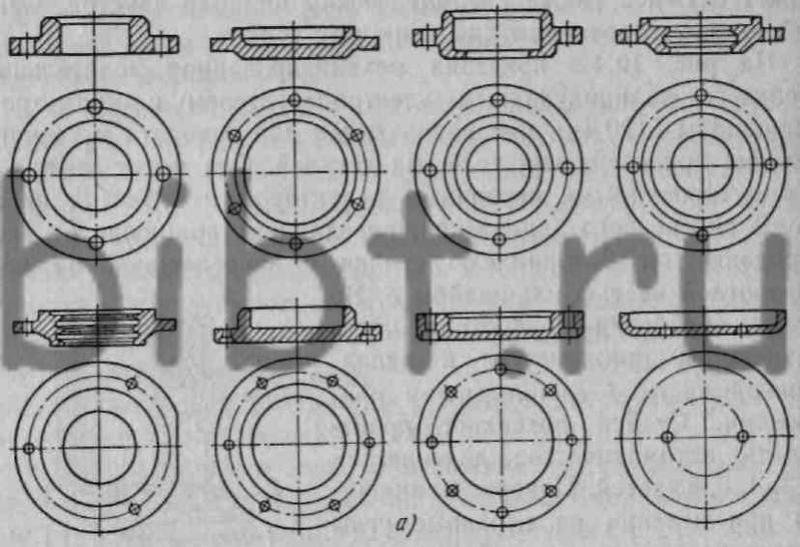

Рис. 10.1. Групповая обработка деталей типа втулок:

а — детали с отверстиями, просверленными в групповом кондукторе;

б — групповой кондуктор

Примеры деталей, объединенных в одну группу, показаны на рис. 10.1, а, а кондуктор, в котором может быть обработана любая деталь этой группы, — на рис. 10.1, б.

При переналадке на другую деталь достаточно передвинуть кондукторную планку с втулкой по нониусу на величину, обеспечивающую заданный размер от торца детали до оси отверстия, и вставить втулку по диаметру отверстия.

При групповой обработке деталей на сверлильных станках применяют различные групповые зажимные устройства, предназначенные для закрепления деталей на станине станка.

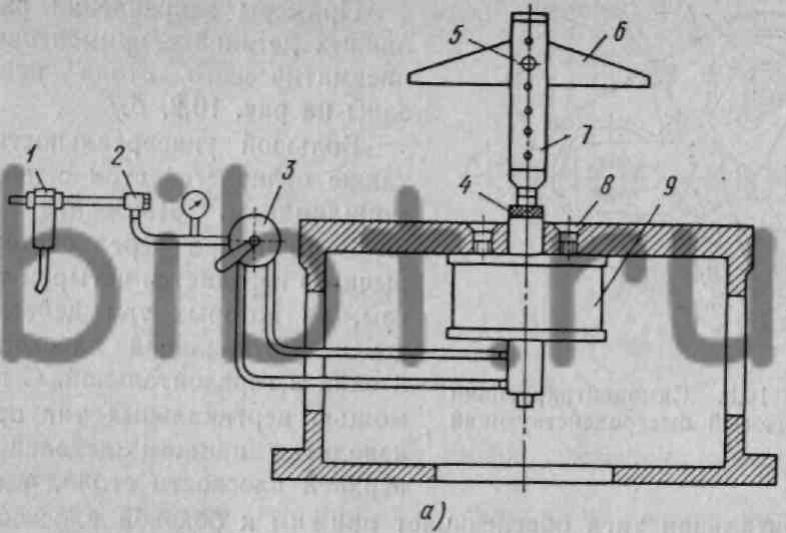

Рис. 10.2. Универсальный пневматический стол (а), примеры наладок (б)

При работе на радиально-сверлильных станках широко используется для закрепления деталей универсальный пневматический стол, схема которого изображена на рис. 10.2, а. С внутренней стороны к тумбе станка винтом 8 крепится пневматический цилиндр 9 с пневмоаппаратурой 1, 2, 3. Шток цилиндра через сквозное отверстие в столе станка гайкой 4 соединяется с тягой 7 прижима. В тяге на различной высоте просверлены отверстия для оси 5, соединяющей прижимную планку 6 с тягой 7.

В зависимости от высоты зажимаемой детали прижимная планка закрепляется в нужном отверстии. Зажим или отжим детали производится при пуске воздуха в верхнюю или нижнюю полость цилиндра.

Примеры закрепления различных деталей с применением пневматического стола показаны на рис. 10.2, б.

Большой универсальностью также отличается стол с пневмоцилиндром. Движение от пневмоцилиндра через систему рычагов передается четырем тягам, из которых три действуют в вертикальной плоскости и одна в горизонтальной. С помощью вертикальных тяг производится прижим деталей к верхней плоскости стола, а горизонтальная тяга обеспечивает прижим к боковой плоскости стола.

Разное соотношение плеч рычагов обеспечивает различные усилия на тягах пневматического стола, что способствует его широкой универсальности.

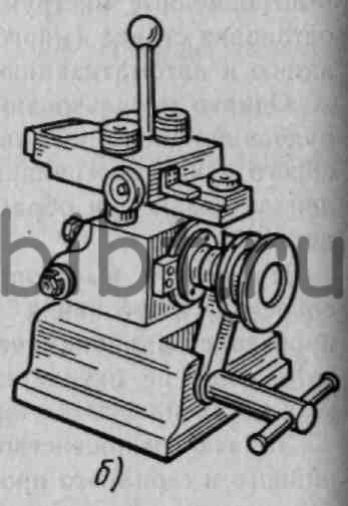

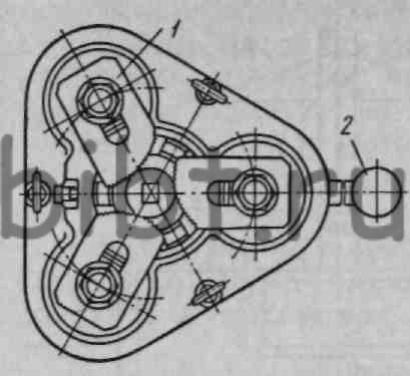

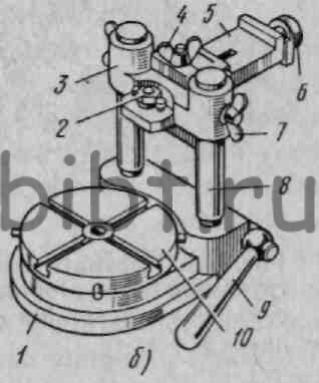

Рис. 10.3. Самоцентрирующий кулачковый быстродействующий стол

При сверлении центральных отверстий в деталях круглой формы на вертикально-сверлильных станках целесообразно применять самоцентрирующие кулачковые быстродействующие столы (рис. 10.3). Центрирование и зажим детали производятся тремя кулачками 1, на торце которых прорезаны зубья. Кулачки разводят одной рукояткой 2. После установки детали рукоятку 2 отпускают и кулачки под давлением пружин сходятся, производя центрирование и предварительный зажим детали. Окончательный (силовой) зажим детали происходит под действием сил резания, в результате которых зубья кулачков прочно заклинивают деталь.

К универсальным приспособлениям, используемым при групповой обработке деталей на радиально-сверлильных станках, относятся поворотные делительные стойки с горизонтальной осью вращения.

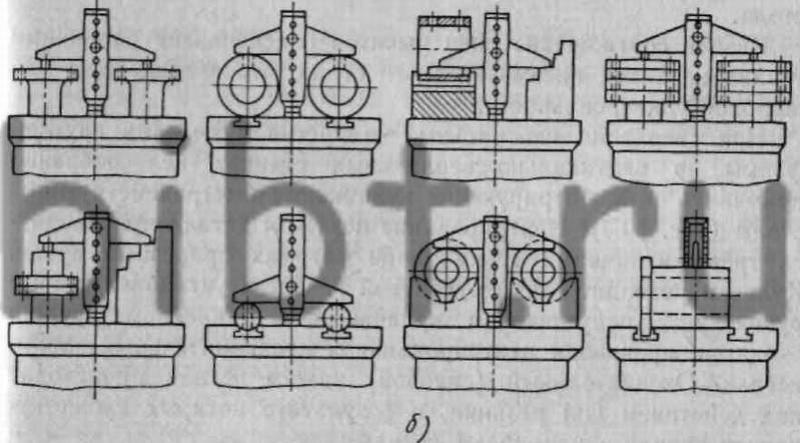

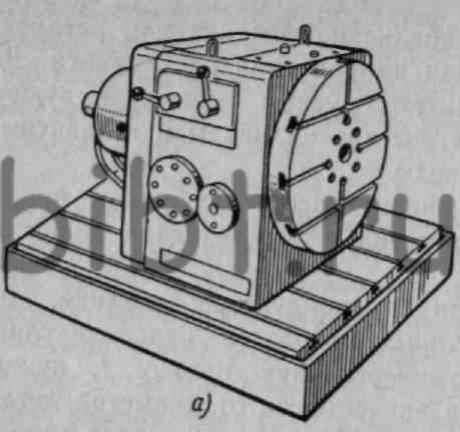

Рис. 10.4. Поворотные делительные стойки с горизонтальной осью вращения: а—с цилиндрическим приводом; б—с электромеханическим приводом

Делительная пневмогидравлическая стойка (рис. 10.4,а) имеет диаметр планшайбы 500 мм. Для поворота, фиксации и поджима планшайбы применено пневмогидравлическое устройство с ручным управлением. Привод работает от цеховой сети сжатого воздуха.

Основной делительный диск стойки дает возможность производить деление окружности на углы, кратные 15°, при числе делений 2, 3, 4, б, 8, 12 и 24. На планшайбе стойки можно устанавливать пневматическое приспособление, для работы которого предусмотрен подвод сжатого воздуха через шпиндель стойки. Приводом крепежного приспособления может служить также пневматический цилиндр двустороннего действия, установленный на шпинделе стойки.

На рис. 10.4,б показана механизированная делительная стойка с индивидуальным электродвигателем с диаметром планшайбы 1120 мм, предназначенная для поворота и точного деления при сверлении тяжелых деталей. Она имеет корпус 1 с вмонтированными червячным редуктором и зубчатой передачей внутреннего зацепления, передающих вращение от электродвигателя 2 шпинделю стойки с закрепленной на нем поворотной частью планшайбы 6.

Во время обработки поворотная часть планшайбы прижимается к неподвижной части 4 специальными прижимами. Стойка позволяет производить автоматическое деление на 2, 3, 4, 6, 8 частей. Поворот планшайбы при делении на неравные углы обеспечивается установкой передвижных упоров 5, воздействующих на конечный выключатель 3, который останавливает вращающуюся планшайбу в нужном месте. Применение механизированных поворотных стоек для групповой обработки деталей повышает производительность труда сверловщика на 12—15%.

Групповые кондукторы изготовляют для обработки в них деталей определенной группы. Они предназначены как для установки и зажима деталей, так и для направления инструмента. Для закрепления деталей используют ручные быстродействующие зажимы, встроенные пневматические цилиндры и независимые универсальные силовые приводы.

Рис. 10.5. Пневматический групповой кондуктор для сверления отверстий в валиках и осях

На рис. 10.5 показано пневматическое групповое приспособление для сверления отверстий в деталях типа валиков и осей.

Обрабатываемые детали в кондукторе — валики, оси, шпильки, отверстия в которых сверлятся перпендикулярно оси, — устанавливают на универсальную призму 1, нужный размер которой выбирают в зависимости от диаметра детали. В кондукторной плите 2 закреплены втулки 3, набор которых обеспечивает получение любого диаметра, отверстия, обрабатываемого в данной группе. При повороте кондукторной плиты втулку наружного диаметра совмещают с осью станка и призмы. На нужный размер по длине деталь устанавливается с помощью упора. Корпус приспособления представляет собой пневматический цилиндр, шток которого соединен с кондукторной плитой. При опускании поршня кондукторная плита производит зажим детали.

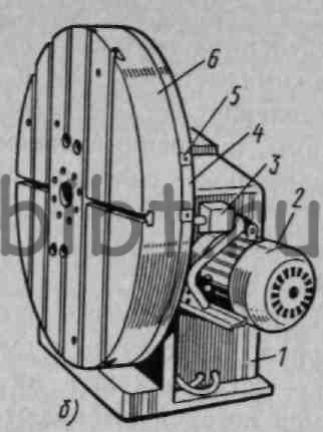

Рис. 10.6. Групповая обработка деталей типа фланцев: а — детали с отверстиями, просверленными в групповом кондукторе; б — групповой кондуктор

Для сверления отверстий в группе фланцев и крышек, типовые конструкции которых показаны на рис. 10.6,а, широко используют групповые кондукторы (рис. 10.6,б).

На плите 1 устанавливается делительный стол 10, на котором укрепляется обрабатываемая деталь. Поворотом рукоятки 9 стол может быть закреплен в любом положении. Диаметр расположения отверстий на фланце или крышке устанавливают выдвижением кондукторной планки 5. Точная установка планки производится по нониусу вращением винта 6. В рабочем положении кондукторная планка фиксируется зажимом гайки 4. Требуемую высоту расположения планки обеспечивает перемещение траверсы 3 по колонкам 8 с фиксацией гайками 7. Сменные кондукторные втулки 2 позволяют вести обработку отверстий различных диаметров.

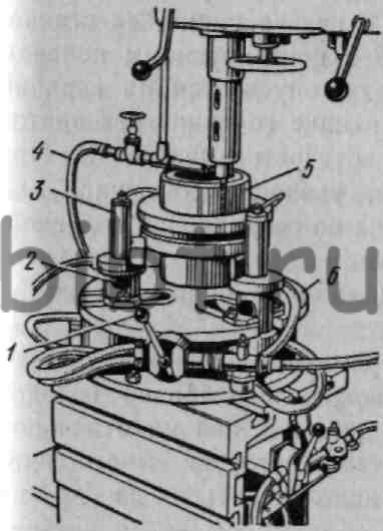

Рис. 10.7. Пневматический кондуктор для сверления отверстий в полумуфтах

На одном из заводов при сверлении отверстий в деталях типа полумуфт успешно применяется пневматический кондуктор, показанный на рис. 10.7.

Краном управления 1 сжатый воздух по трубопроводу 4 поступает одновременно в три пневматических цилиндра 2, которые прижимами 3 осуществляют прочное закрепление двух полумуфт на основании кондуктора 5.

Охлаждающая жидкость в зону резания подается по шлангу 6. Сверление отверстий производится одновременно во фланцах двух полумуфт.

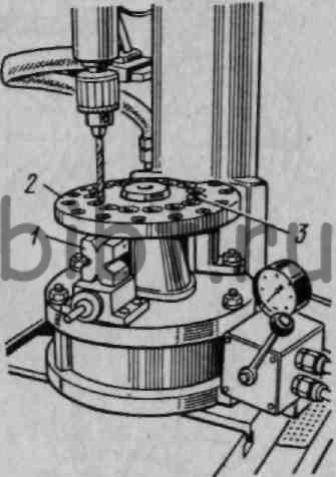

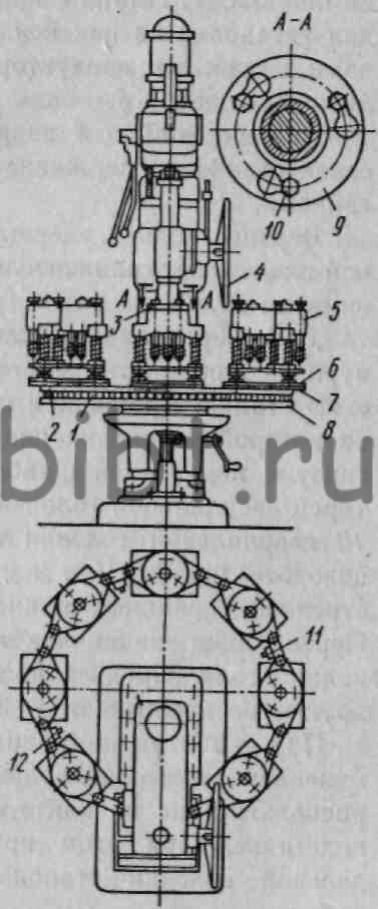

Рис. 10.8. Поворотный стол к вертикально-сверлильному станку

На рис. 10.8 показан поворотный стол, используемый на вертикально-сверлильных станках модели 2135.

Стол приспособления, охватывающий станину станка, представляет собой упорный шарикоподшипник, нижнее кольцо 8 которого неподвижно, а верхнее 2 свободно поворачивается на шариках 1. Плиты 7 приварены к верхнему кольцу и служат для установки на них кондукторов 6 с направляющими колонками подвесных кондукторных плит многошпиндельных сверлильных головок 5.

Нижнее кольцо 8 закреплено болтами к столу станка, а сзади станка поддерживается двумя регулируемыми по высоте гайками.

Верхнее кольцо удерживается от смещения в горизонтальной плоскости ограничительными планками 11 и регулируемыми винтами 12.

Для переналадки станка поворотом верхнего кольца 2 нужную для работы многошпиндельную головку совмещают с осью станка. Вращением штурвала 4 гильза шпинделя станка, на которой укреплена планшайба 3 с центрирующим пояском снизу и поворотной шайбой 9 сверху, опускается на верхний торец сверлильной головки. Выступающие головки трех винтов 10 сверлильной головки входят в отверстия шайбы 9. При повороте шайбы 9 в направлении, указанном на рис. 10.8 стрелкой, скрепляют шпиндель станка со сверлильной головкой. Переналадка заканчивается зажимом верхнего и нижнего колец стола. Среднее время переналадки с одной детали на другую не превышает 2—3 мин.

При работе на радиально-сверлильных станках с применением многошпиндельных головок целесообразно головки располагать не на плите станка, а рядом с ней на отдельной подставке. При этом при отсутствии загрузки многошпиндельной головки станок может использоваться на других работах.

По такому принципу сконструирована на одном заводе многошпиндельная сверлильная головка с пневматическим управлением для сверления одинаково расположенных отверстий в группе деталей с разными посадочными диаметрами на радиально-сверлильном станке.

Внедрение групповых методов обработки на базе широкой механизации и унификации деталей даже в условиях заводов мелкосерийного производства позволяет перейти к автоматизации как отдельных элементов работы на сверлильных станках, так и к полной автоматизации всего рабочего цикла.