| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

3.7. Основные закономерности процесса обработки металлов давлением и влияние контактного трения и смазки на этот процесс.

Процессу обработки металлов давлением присущи определенные закономерности.

Закон постоянства объема: объем тела до деформации равен его объему после деформации.

Изменения объема металла за счет уплотнения структуры столь незначительны, что ими пренебрегают. Этот закон используют для расчета объема и размеров исходной заготовки, необходимой для получения поковки с заданными размерами, расчета переходов и изменения размеров заготовки в процессе деформирования.

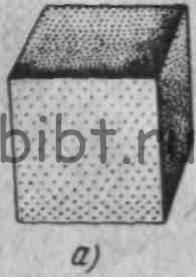

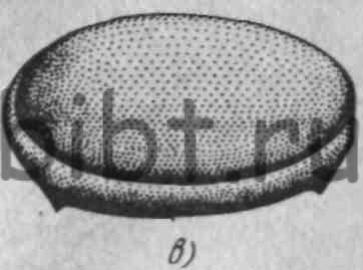

Рис. 3.11. Превращение кубической заготовки в цилиндрическую при осадке

Закон наименьшего сопротивления: в случае возможности перемещения точек деформируемого тела в различных направлениях каждая точка деформируемого тела перемешается всегда в направлении наименьшего сопротивления.

Например, при осадке заготовки с квадратным сечением наименьшее сопротивление течению металла оказывается в направлениях, перпендикулярных ее сторонам, а наибольшее — в направлениях ее диагоналей, поэтому при осадке заготовка с квадратным сечением (рис. 3.11, а) постепенно превращается в цилиндр (рис. 3.11, б, в).

Практическое значение этого закона состоит в том, что он позволяет учесть предпочтительное направление течения металла, определить, какая часть полости штампа заполнится быстрее, какие размеры и форму поперечного сечения получит заготовка с тем или иным сечением в результате обработки давлением.

Закон подобия: при осуществлении в одинаковых условиях одних и тех же процессов пластического деформирования геометрически подобных тел из одинакового материала отношение усилий деформирования равно квадрату, а отношение затрачиваемых работ кубу отношений соответствующих линейных размеров. Этот закон, основанный на принципе моделирования, используют для приближенного определения усилий деформирования и затрачиваемой работы.

Влияние контактного трения и смазки на процесс обработки металлов давлением. На границе контакта деформируемого тела с инструментом всегда появляются силы трения τтр, обусловленные шероховатостью поверхностей и всегда направленные в сторону, противоположную направлению течения металла. Вследствие этого течение металла по контактной поверхности приводит к нагреву инструмента и снижению его стойкости. По мере удаления от контактной поверхности влияние сил трения снижается, поэтому при осадке цилиндрической заготовки получают заготовку бочкообразной формы (см. рис. 1.4).

Неравномерность деформаций, вызываемая влиянием контактного трения, в поковках из специальных, например жаропрочных, сталей может привести к разнозернистости в отдельных частях поковки и резкому ухудшению ее механических и эксплуатационных свойств. За исключением отцельных случаев ковки и горячей объемной штамповки, контактные силы трения вредны: при горячей объемной штамповке они препятствуют равномерному заполнению металлом полости штампа, на их преодоление затрачивается дополнительная работа и, следовательно, возрастают потребные мощности оборудования.

Контактные силы трения могут быть значительно уменьшены повышением качества отделки и уменьшением шероховатости рабочих поверхностей инструмента (бойков и штампов), использованием технологических смазок, уменьшением окалинообразования на стальных заготовках, так как окалина на поверхности контакта действует как абразивный материал, способствуя быстрому износу инструмента.

В качестве смазок, снижающих трение между деформируемым метанном и стенками ручья при горячей объемной штамповке, используют растворы графита в масле и воде, мазут и древесные опилки, соли и стекло. При этом следует учитывать, что мазут и древесные опилки, сгорая, образуют газы, проникающие в поры на поверхности ручья и резко снижающие разгаростойкость штампа. Солевые смазки применяют, когда штамп не имеет глубоких и узких полостей, которые может забить расплавленная соль.

Стеклянные смазки используют нередко при штамповке титановых и жаропрочных сплавов, заготовки из которых окунают в суспензию стекла и высушивают. При нагреве заготовок стекло оплавляется, предохраняя металл от окисления, а при штамповке является отличной смазкой. Смазки на основе графита применяют при горячей объемной штамповке наиболее широко. Особенно эффективно использование водно-графитовых смазок, называемых часто СОЖ, — смазочно-охлаждающими жидкостями (см. §6.5).

Контрольные вопросы

1. В чем сущность пластической деформации сдвигом и двойникованием?

2. Чем характеризуются напряженное и деформированное состояния металла при ковке и объемной штамповке?

3. Что такое пластичность металла?

4. От каких факторов зависит удельное усилие течения металла?

5. Как влияет холодная пластическая деформация на структуру и свойства металла?

6. Чем отличается горячая пластическая деформация от холодной?

7. Какова сущность основных законов обработки металлов давлением?

8. На что влияют внешнее трение и смазка при ковке и штамповке?