| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

ГЛАВА 7. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ

7.1. Общая схема и порядок разработки технологического процесса.

Технологический процесс — часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда (ГОСТ 3.1109-82).

Технологическим процессом горячей объемной штамповки называют совокупность целенаправленных действий, непосредственно связанных с изменением размеров, формы и свойств исходной заготовки от момента поступления металла в обработку до получения готовой поковки. Технологический процесс горячей объемной штамповки состоит из ряда операций.

Операцией называют законченную часть технологического процесса, включающую все переходы объемной штамповки, совершаемые за один нагрев независимо от количества используемых при этом кузнечных машин.

Переходом штамповки называют обработку в одном ручье штампа. Технологический процесс изготовления штампованной поковки в общем случае состоит из следующих основных операций: разделки проката на мерные заготовки; нагрева заготовки; собственно штамповки; обрезки облоя; термической обработки; очистки от окалины; правки; калибровки; контроля.

В крупносерийном и массовом производствах исходным материалом для заготовок являются сортовой прокат круглого или квадратного профиля, а также различные виды периодического проката. При использовании заготовок из периодического проката отпадает необходимость штамповки в заготовительных, а иногда и в черновых ручьях штампов, что значительно повышает производительность труда и способствует экономии металла. Иногда для изготовления крупных штампованных поковок в условиях единичного и мелкосерийного производств заготовками служат поковки, откованные из слитков. Мерные заготовки для штамповки отрезают на различном оборудовании — ножницах, прессах, хладноломах, дисковых пилах, анодно-механических станках и т. д.

Разработку технологического процесса горячей объемной штамповки выполняют в следующем порядке:

выбирают способ штамповки (с облоем или без облоя) в зависимости от имеющегося оборудования, серийности производства, формы, размеров и точности изготовления детали и других условий;

составляют чертеж поковки, определяют переходы штамповки, форму и размеры заготовки, мощность оборудования и конструируют штамп;

выбирают способ нагрева заготовок, назначают отделочные операции и оценивают технико-экономические показатели разработанного процесса.

Чертеж холодной поковки, по которому она принимается контролером ОТК, составляют по чертежу детали в соответствии с требованиями ГОСТ 7505-74 "Поковки стальные штампованные. Допуски, припуски и кузнечные напуски". Чертеж горячей поковки, являющийся основой для проектирования и изготовления чистового ручья штампа, составляют с учетом теплового расширения металла.

При составлении чертежа поковки в соответствии с ГОСТом выполняют следующее:

определяют степень сложности поковки, устанавливают класс точности ее изготовления, учитывают группу стали и конфигурацию поверхности разъема штампа, относя ее или к плоской, или к изогнутой (при этом стремятся к рациональному расположению волокон в поковке в соответствии с механическими свойствами и условиями работы детали);

назначают припуски на механическую обработку с учетом заданной шероховатости поверхности (ГОСТ 2789—73) и допуски, а также исходную базу для обработки резанием (базой считают поверхность поковки, которая определяет положение поковки относительно режущего инструмента);

определив линию разъема из условия хорошего заполнения чистового ручья штампа и свободного извлечения поковки из этого ручья, назначают штамповочные уклоны и радиусы закруглений всех пересекающихся поверхностей поковки, облегчающие течение металла при штамповке, способствующие плавному расположению волокон в поковке и предохраняющие от образования зажимов и складок; такие же радиусы в ручье штампа уменьшают концентрацию напряжений и предохраняют штампы от преждевременного разрушения;

в поковках для деталей с отверстиями определяют размеры перемычек под пробивку, после чего определяют объем и массу поковки (объем поковки сложной формы подсчитывают как сумму составляющих ее элементарных объемов простой формы).

Чертеж поковки оформляют с указанием технических условий на ее изготовление (мест клеймения, испытания на твердость и др.). Порядок разработки чертежа поковки показан на приведенном ниже примере [2] .

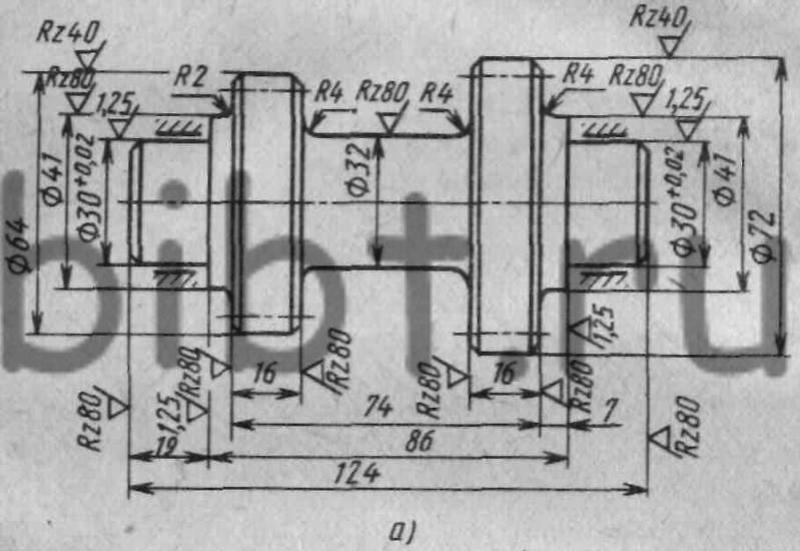

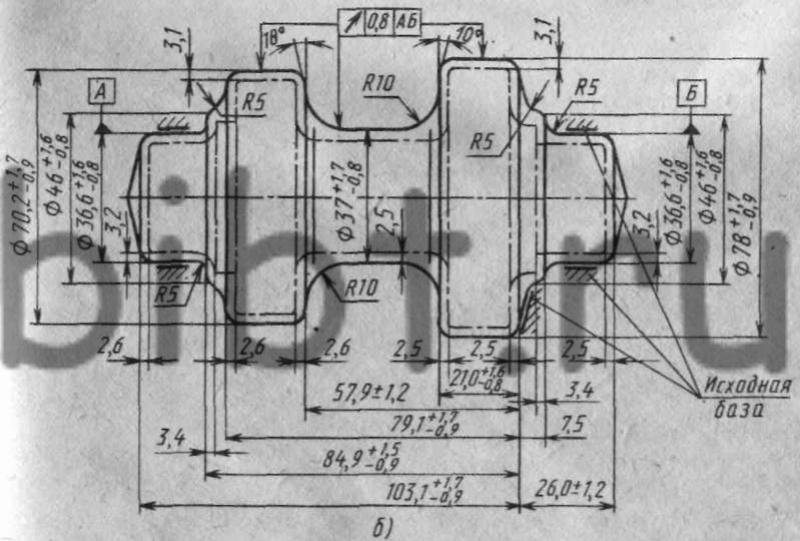

Рис. 7.1. Оформление чертежа поковки, штампуемой на молоте: а - чертеж детали "блок зубчатых колес", б - чертеж поковки

Пример. По чертежу детали блока зубчатых колес (рис. 7.1) требуется составить чертеж поковки, изготовляемой на молоте. Точность изготовления поковки - II класс, нагрев заготовки - в пламенной печи, масса поковки ~2,1 кг (до 2,5 кг).

Согласно

приложение 2 ГОСТ 7505-74 степень сложности поковки - С2, группа стали -

М2 (табл. 1). (В дальнейшем в примере все ссылки в скобках на ГОСТ

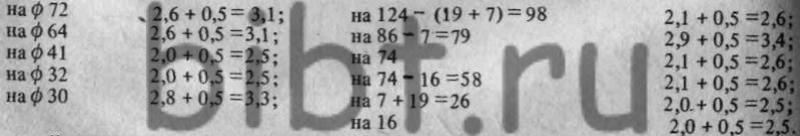

7505-74.) Припуски на обработку назначаем с учетом шероховатости

поверхности (табл. 10), увеличивая их на 0,5 мм, так как заготовка

нагревается в пламенной печи. Получаем следующие припуски на сторону,

мм:

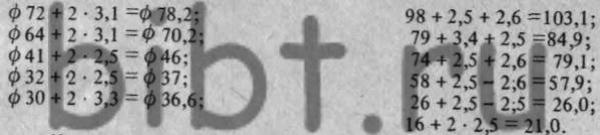

В результате сложения припусков и размеров детали получаем следующие размеры поковки, мм:

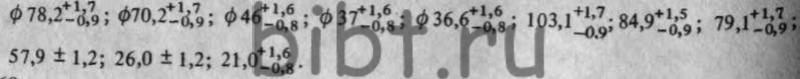

Принимаем необходимые радиусы закруглений внешних углов (п. 3.6 табл. 11) и штамповочные уклоны 7 и 10° (табл. 12); устанавливаем допуски на размеры поковки (табл. 3):

Допуски на неоговоренные размеры ±1,4 мм (п. 2.4, е); допуски на внутренние радиусы R 5+3 , R10+5 мм (п. 2.13 табл. 9); облой по периметру среза 0,9 мм (табл. 3); смещение по линии разъема штампов 0,6 мм (табл. 3); радиальное биение Ø 78,2 и Ø 70,2 относительно Ø 36,6 - 0,6 мм (п. 2.9 табл. 6).

После этого выбираем наиболее целесообразный вариант переходов штамповки, определяем вид, массу и размеры заготовки ( с учетом облоя, клещевины и др.). По марке стали заготовки выбираем температурный интервал горячей обработки давлением — температуры начала и конца штамповки.

В зависимости от принятого способа нагрева, марки стали, размеров заготовки (при печном нагреве учитывают способ укладки заготовок на поду печи) назначаем режим нагрева - его скорость, длительность выдержки при ковочной температуре, общее время нагрева заготовки. И наконец, в зависимости от материала, размеров поковки и организации производства решаем вопрос о том, в каком состоянии (холодном или горячем) будет обрезаться облой у поковки, и определяем мощность необходимого оборудования.