| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Скорость резания у фрезерных и расточных станков v м/мин

Скорость

резания v м/мин. У фрезерных и расточных станков окружная скорость рассчитывается

для наиболее удаленных от оси точек режущих кромок

инструмента. Окружная скорость определяется по формуле

где π = 3,14; D — наибольший диаметр обработки (наибольший диаметр фрезы), мм; n — число оборотов в минуту.

Выбор оптимального значения скорости резания производится по справочникам с помощью специальных нормативных таблиц в зависимости от свойств обрабатываемого материала, конструкции и материала инструмента после того, как уже выбрана глубина резания и величина подачи. Величина скорости резания влияет на износ инструмента. Чем выше скорость резания, тем больше износ. Если, например, скорость резания при фрезеровании увеличивается всего лишь на 10%, износ фрезы увеличивается на 25—60% и соответственно уменьшается стойкость фрезы.

Рис. 25. Схема износа зуба по задней поверхности: h — величина износа

Под стойкостью понимается время в минутах, в течение которого инструмент может работать без переточки. Переточка должна быть произведена при достижении предельно допустимого износа. Износ заметен на глаз. Он наблюдается на задней грани инструмента в виде полоски разрушенного материала шириной h (рис. 25). Ширина изношенной фаски h обычно допускается для чистовых работ не более 0,2—0,5 мм, для грубых обдирочных работ — 0,4—0,6 мм, для твердосплавного инструмента—1—2 мм. Если допустить большой износ, то при переточке нужно много сошлифовать с инструмента материала, что неэкономично. Если перетачивать инструмент при малом износе, тогда чаще надо отдавать его на переточку, что тоже невыгодно.

Скорость резания выбирается такой, чтобы оптимальный износ наступал через определенное время и стойкость инструмента находилась в определенных пределах. Например, для цилиндрической фрезы диаметром 90— 120 мм стойкость при нормальной работе должна быть равна 180 мин. Для других типов инструментов стойкость выбирается иной.

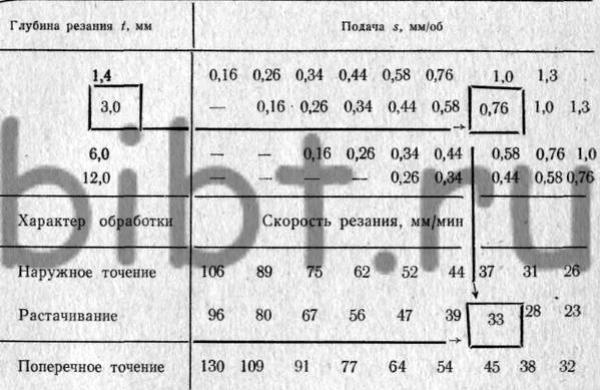

Таблица 6 Значения скорости резания при точении и растачивании углеродистых сталей резцами из быстрорежущей стали

В табл. 6 приводятся данные для определения скорости резания при точении и растачивании конструкционных углеродистых сталей резцами из быстрорежущих сталей марок Р9 и Р18 при работе с охлаждением.

Стрелками показано нахождение значения скорости растачивания при глубине резания t = 3 мм и подаче s = 0,76 мм/об. Найденное табличное значение скорости vрез=33 мм/мин, следует умножить на поправочные коэффициенты. Например, при работе без охлаждения данное значение vрез нужно умножить на 0,8, если обрабатываемый материал представляет собой прокат с коркой — на 0,9, если поковка — на 0,8, а если прокат без корки, поправочный коэффициент равен 1,0.

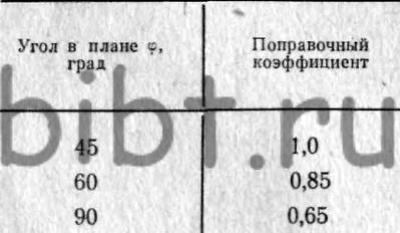

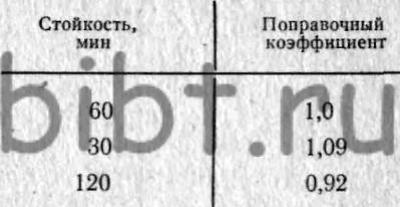

Значения поправочных коэффициентов, учитывающих различные значения угла в плане режущего инструмента и его стойкость, приведены в табл. 7, 8.

Таблица 7 Поправочный коэффициент для различных значений угла в плане

Таблица 8 Поправочный коэффициент для различных значений стойкости инструмента

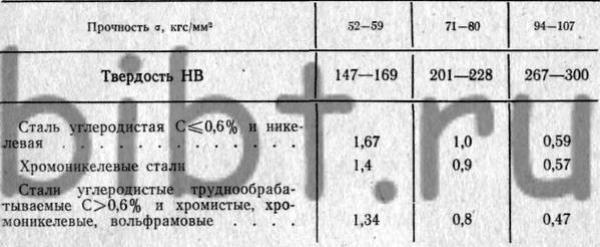

В зависимости от прочности и твердости обрабатываемого материала коэффициент выбирается по табл. 9.

В нашем случае скорость резания оказалась равной 33 м/мин при условии, что у резца угол в плане φ=45°, стойкость резца выбрана равной 60 мин при обработке углеродистой стали с содержанием углерода C ≤ 0,6% при твердости около 220 НВ.

Таблица 9 Поправочный коэффициент при обработке различных материалов

Скорость резания зависит также от материала инструмента. В настоящее время широко применяются для инструмента быстрорежущие стали и твердые сплавы. Поскольку эти инструментальные материалы дорогие, из них делают лишь пластины. Пластины припаивают, либо приваривают к корпусу инструмента, изготовленного обычно из конструкционных сталей. Применяют также способы механического крепления твердосплавных пластин. Механическое крепление пластин выгодно потому, что при достижении предельного износа режущей кромки подвергается замене лишь пластина, а корпус инструмента сохраняется.

Для приближенных расчетов можно считать, что скорость резания при твердосплавном инструменте в 6—8 раз выше, чем при инструменте из быстрорежущей стали. Табличные данные для определения скорости резания при работе торцовыми фрезами даны в табл. 10.

Зададимся исходными данными: обрабатываемый материал — сталь марки 30ХГТ; глубина резания t=1 мм; подача на 1 зуб sz=0,1 мм; отношение диаметра фрезы к ширине обработки D/bср=2; стойкость фрезы 100 мин.

Скорость резания при фрезеровании торцовыми фрезами v м/мин:

v=vтабл * K1 * K2 * K3,

где vтабл — табличное значение скорости резания; K1— коэффициент, зависящий от отношения диаметра фрезы D к ширине обработки; K2 — коэффициент, зависящий от материалов фрезы и обрабатываемой детали; К3— коэффициент, учитывающий стойкость фрезы, изготовленной из различных материалов.

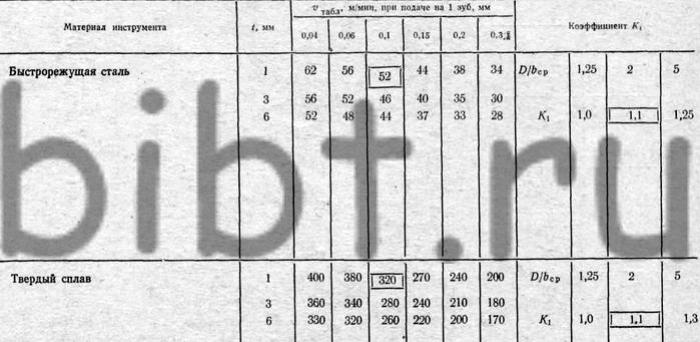

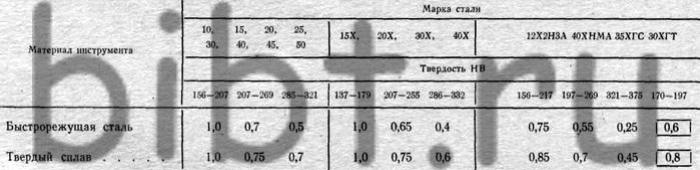

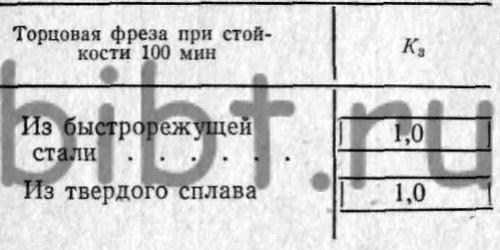

Значения vтабл и К1 представлены в табл. 10, а коэффициентов К2 и К3 — в табл. 11 и 12.

Таблица 10 Значения K1, и скорости резания для торцового фрезерования в зависимости от материала фрезы, отношения диаметра фрезы к ширине обработки, глубины резания и подачи на зуб

По табл. 10 найдем скорости резания для материала инструмента: из быстрорежущей стали — 52 м/мин, из твердого сплава— 320 м/мин.

При соотношении диаметра фрезы D к ширине обработки b, равном 2, коэффициент K1 = 1,1.

Из табл. 11 против марки стали обрабатываемой детали 30ХГТ найдем для быстрорежущей стали поправочный коэффициент 0,6, а для твердого сплава—0,8.

Из табл. 12 видно, что для торцовой фрезы при стойкости 100 мин как для быстрорежущей стали, так и для твердого сплава поправочный коэффициент К3 равен 1,0.

Подставим найденные значения в формулу скорости резания и найдем требующиеся нам значения.

vбыстрореж = 52 * 1,1 * 0,6 * 1,0 = 34,32 м/мин;

vтв.сплав = 320 * 1,1 * 0,8 * 1,0 = 281,6 м/мин;

Разделим полученные значения друг на друга и увидим, что применение фрезы, оснащенной твердым сплавом, позволяет увеличить скорость резания в сравнении с фрезой из быстрорежущей стали примерно в 8,2 раза.

По величинам силы резания и скорости резания определяется эффективная мощность резания, расходуемая на срезание стружки. Для определения мощности резания пользуются формулой

Nрез = (Pок*v*0,736)/(60*75) кВт,

где Pок — окружная сила резания (она же сила резания Pz), кгс; v— скорость резания, м/мин.

Таблица 11 Коэффициент К2, зависящий от материала инструмента и материала обрабатываемой детали

Таблица 12 Коэффициент К3 для фрез из различных материалов при равной стойкости

Обычно в механизмах станка 15—25% мощности электродвигателя тратится на преодоление сил трения, а 75—85% расходуется на резание. Отношение мощности, затраченной на резание Nрез, к мощности, потребляемой электродвигателем станка Nэ.д., характеризует коэффициент полезного действия η:

η = N рез / N э.д

Если (выразить значения Nрез и Nэ.д. через проценты, то получим значение коэффициента полезного действия станка. Например, если Nрез=75% от Nэ.д., а Nэ.д.= 100%, то η = 75% / 100% = 0,75

Требуемая общая мощность привода станка может быть определена по формуле Nэ.д. = (Pz (кгс) * v(м/мин) * 0,736) / ( 60 * 75 * η) кВт.

Исходя из режимов резания, определяется мощность привода станка или при обработке деталей на станке проверяется соответствие выбранных режимов мощности установленного на станке электродвигателя.