| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>§ 3. ПОКАЗАТЕЛИ КАЧЕСТВА ОБРАБОТАННЫХ ДЕТАЛЕЙ

В соответствии с требованиями к шероховатости поверхности и точности размеров обрабатываемой детали применяется тот или иной метод механической обработки.

Шероховатость поверхности — совокупность неровностей, образующих рельеф поверхности в пределах рассматриваемого участка, длина которого выбирается в зависимости от характера поверхности и равна базовой длине.

В соответствии с ГОСТ 2789—73 шероховатость поверхности определяется средним арифметическим отклонением профиля Ra. или высотой неровностей профиля Rz. ГОСТ устанавливает 14 классов шероховатости поверхности и соответствующие им значения базовых длин. При обработке деталей на фрезерных и расточных станках обеспечивается шероховатость поверхности в пределах 3-го и 9-го классов.

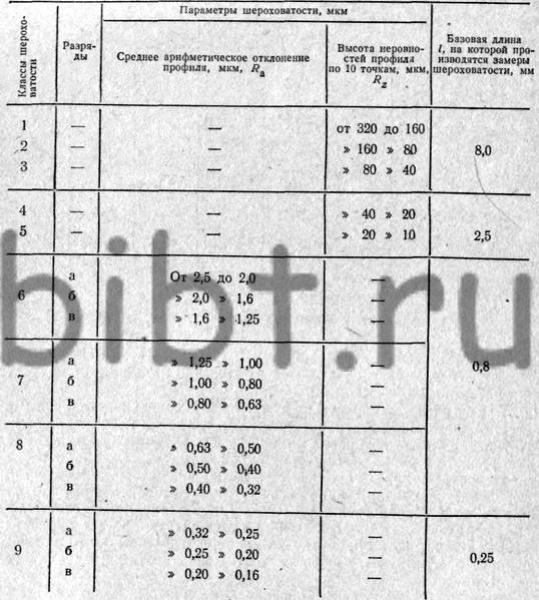

В табл. 19 приведены обозначения классов шероховатости поверхности от 1-го до 9-го и соответствующие им значения Ra, Rz и базовых длин.

Таблица 19 1—9-й классы шероховатости поверхности по ГОСТ 2789—73

Из табл. 19 видно, что чем выше (больше) номер класса, тем меньше шероховатость; например: высота неровностей Rz для первого класса составляет 320 мкм, а для девятого Ra — до 0,16 мкм.

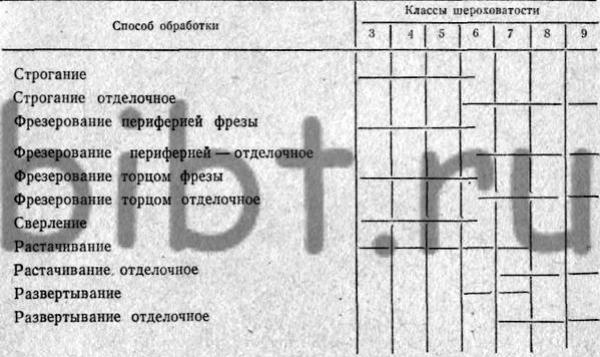

В процессе механической обработки выполняются различные по точности операции. Первичными являются операции разрезки, снятия коркового слоя у литых деталей или дефектного слоя у штамповок. После таких операций поверхность деталей имеет видимые на глаз гребешки, величина которых достигает 80 мкм, что соответствует третьему классу шероховатости. Такой уровень шероховатости обеспечивается на предварительных операциях строгания, фрезерования, сверления, растачивания. Этими же методами обработки, но при режимах, соответствующих чистовой обработке, может быть достигнут восьмой класс, а при наиболее благоприятных условиях (высокое качество инструмента, применение эффективных эмульсий, высокая геометрическая точность станка и др.) может быть достигнут 9-й класс шероховатости, при котором поверхность зрительно воспринимается как блестящая, без видимых гребешков. Различные способы обработки и соответствующие им параметры шероховатости представлены в табл. 20, а в табл. 21 приведены классы шероховатостей, получаемые на типовых поверхностях, обрабатываемых методом фрезерования и расточки.

Таблица 20 Способы обработки и соответствующие им параметры шероховатости поверхности

Таблица 21 Типовые поверхности и соответствующие им классы шероховатости

| Типовые поверхности, обрабатываемые на фрезерных н расточных станках | Класс шероховатости поверхности |

Подошвы и основания станин. Детали, изготовляемые из листового материала методом резки ножницами, штамповки и др. |

3 |

Отверстия 5-го класса точности диаметром от 260 до 500 мм. Пазы, канавки 5-го класса точности размерами свыше 80 до 500 мм. Свободные открытые поверхности механически обработанных корпусных деталей с наибольшим размером обработки свыше 400 мм до 1200 мм. Головки винтов, фаски, канавки, закругления |

4 |

Продолжение табл. 21

| Типовые поверхности, обрабатываемые на фрезерных и расточных станках | Классы шероховатости поверхности |

Отверстия 4-го класса точности диаметром от 30 до 500 мм. Отверстия 5-го класса точности диаметром от 6 до 80 мм. Пазы, канавки 4-го класса точности размером от 30 до 500 мм. Пазы, канавки 5-го класса точности размером от 6 до 80 мм. Свободные открытые поверхности механически обработанных корпусных деталей с наибольшими размерами обработки от 100 до 400 мм. Головки винтов, фаски, канавки, закругления |

5 |

Отверстия 2-го класса точности диаметром от 180 до 500 мм. Отверстия 3-го класса точности диаметром от 18 до 500 мм. Отверстия 4-го класса точности диаметром от 1 до 30 мм. Отверстия 5-го класса точности диаметром от, 1 до 6 мм. Привалочные плоскости корпусных деталей с наименьшим размером 100 мм и точностью от 25 до 63 мкм. Боковые поверхности шлицевого паза, боковые поверхности шпонок |

6 |

Отверстия 1-го класса точности диаметром от 50 до 500 мм. Отверстия 2-го класса точности диаметром от 10 до 180 мм. Отверстия 3-го класса точности диаметром от 1 до 18 мм. Пазы, канавки 1-го класса точности размером от 10 до 500 мм. Пазы, канавки 2-го класса точности размером от 3 до 180 мм. Пазы, канавки 3-го класса точности размером от 1 до 18 мм. Направляющие скольжения станков средних размеров нормальной точности Выступающие части быстровращающихся деталей, фланцы шпинделей, валов и т. д. Привалочные плоскости корпусных деталей с наименьшим размером до 100 мм, точностью расположения до 25 мкм |

7 |

Отверстия 1-го класса точности диаметром от 1 до 50 мм, 2-го класса точности диаметром от 1 до 10 мм. Пазы, канавки 1-го класса точности размером от 1 до 10 мм. Пазы, канавки 2-го класса точности размером от 1 до 3 мм. Направляющие станков средних размеров повышенной и высокой точности (классов П и В). Привалочные плоскости корпусных деталей с наименьшим размером до 100 мм и точностью расположения до 10 мкм |

8 |

Отверстия шпинделей с радиальным биением от 4 до 6 мкм. Направляющие скольжения легких станков класса С, А, П, В, средних станков класса С и А. Рукоятки, ободы маховичков, маховики, ручки |

9 |

В табл. 21 приводятся в качестве примера отверстия 5-го и 1-го классов точности. Точность отверстий определяется величиной размерных отклонений от их номинального размера, т. е. от заданного размера.

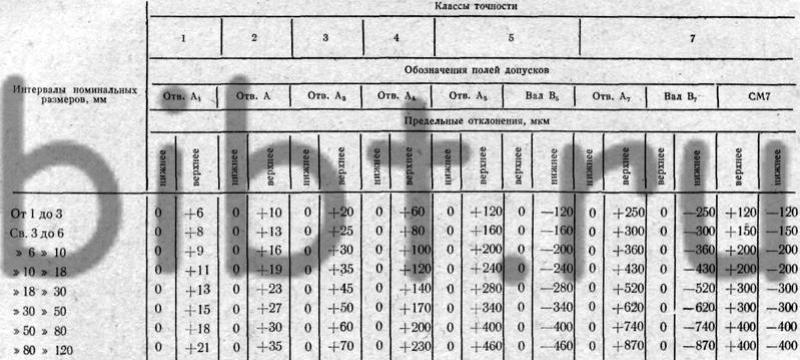

Таблица 22 Предельные отклонения размеров

Наибольшие допустимые отклонения по классам от 1-го до 7-го приведены в табл. 22 в диапазоне номинальных размеров от 1 до 120 мм. Как видно из табл. 22, отверстия имеют предельное отклонение со знаком «плюс», т. е. в сторону увеличения. Валы имеют отклонения со знаком «минус», т. е. в сторону уменьшения, а детали несопрягаемые (СМ 7) имеют отклонения симметрично относительно номинала: половина допуска со знаком « + » и вторая половина со знаком « —».

Отклонения, указанные по 7-му классу точности, должны выдерживаться при обработке деталей на станках в тех случаях, когда в чертежах отклонения специально не оговорены. Поэтому отклонения по 7-му классу точности называют также отклонениями на свободные размеры.

При фрезеровании обычно выдерживается точность обработки не выше 3-го класса точности. При расточных работах, включая развертывание,— не выше 2-го класса точности.

При наличии специальных и благоприятных условий точность обработки может быть при фрезеровании повышена до уровня промежуточного класса между 3-м и 2-м, а при растачивании до 1-го класса.

Примеры допускаемых предельных размеров.

1. Отверстие диаметром 40 мм по первому классу может быть выполнено в пределах от 40 мм до 40,015 мм, что обозначают на чертежах следующим образом:

![]()

2. Отверстие диаметром 40 мм по 5-му классу может быть выполнено в пределах от 40 до 40,340 мм, что обозначают на чертежах следующим образам:

![]()

Контрольные вопросы

1. Что такое припуск?

2. Что такое операция?

3. Какая разница между переходом и проходом?

4. Что такое технологическое (основное) время?

5. Дайте определение вспомогательного времени.

6. Объясните, что такое подготовительно-заключительное время?

7. Что такое норма времени?

8. Как определяется норма выработки?

9. Как производится расчет заработной платы?

10. По каким показателям производится оплата труда?

11. Что такое шероховатость поверхности и от чего она зависит?

12. Какая шероховатость может быть получена при обработке детали на фрезерном и расточном станках?

13. Какие величины определяют класс шероховатости поверхностей?

14. Что собой определяют классы точности?

15. Во сколько раз допустимые отклонения размеров по 2-му классу точности меньше допустимых отклонений по 7-му классу точности?

16. Какая точность может быть достигнута при обработке деталей на фрезерном и расточном станках?